Podłoga na gruncie - krok po kroku:

WARSTWA WYRÓWNUJĄCA

Tworzy ją 15-20 cm podsypka (piasek, żwir lub pospółka), która jest podbudową dla płyty betonowej podłogi. Podsypkę układa się na wstępnie wyrównanym podłożu, a jej poszczególne warstwy dokładnie zagęszcza mechanicznie.

Podsypka może być jednocześnie warstwą termoizolacyjną, jeśli zastosujemy keramzyt. Ponieważ jego właściwości izolacyjne są gorsze niż właściwości styropianu, należy stworzyć z niego warstwę 2,5 do 3 razy grubszą, niż standardowa grubość płyt styropianowych, które keramzyt ma zastąpić. Ocieplenie z keramzytu będzie jednak droższe od płyt styropianowych. Gdy konieczna jest gruba warstwa podsypki, keramzyt może zastąpić beton stabilizujący podłoże gruntowe oraz podsypka piaskowa wyrównującą poziom podłogi, różnica w kosztach wykonania będzie dużo mniejsza.

WARSTWA KONSTRUKCYJNA Z BETONU

Układa się ją z gęstej mieszanki betonowej. Stanowi ona konstrukcyjne oparcie dla wszystkich kolejnych warstw podłogi. Najczęściej jest to płyta betonowa grubości 10-20 cm z betonu klasy min. C8/10 (dawniej B10). Płytę dość często zbroi się siatkami z prętów stalowych (zwłaszcza na brzegach, w rejonie przerw dylatacyjnych oraz pod ścianami wewnętrznymi) lub stosuje zbrojenie zwane rozproszonym (do betonu dodaje się włókna stalowe, powstaje wówczas tzw. fibrobeton lub włóknobeton).

IZOLACJA PRZECIWWILGOCIOWA

Izolacja ta chroni pomieszczenia przed wilgocią z gruntu. Do tego celu wykorzystuje się głównie folię lub papę. Izolację przeciwwilgociową trzeba połączyć z izolacją poziomą ścian fundamentowych. Izolacja przeciwwilgociowa musi być dostosowana do lokalnych warunków gruntowo-wodnych panujących na działce.

IZOLACJA TERMICZNA

Jej rodzaj i grubość zależą od tego, czy podłoga będzie ogrzewana i od tego, w jakim standardzie energetycznym wznoszony jest dom. W budynkach projektowanych zgodnie z obowiązującymi przepisami, za wystarczającą uznaje się 10-15-centymetrową warstwę styropianu (twardej odmiany dach/podłoga) albo polistyrenu ekstrudowanego (jest prawie nienasiąkliwy i dość odporny na uszkodzenia mechaniczne). W domach budowanych zgodnie z zasadami energooszczędności, warstwę izolacji termicznej trzeba zwiększyć do 20 cm, a w domach pasywnych jeszcze bardziej. Styropian układa się w dwóch warstwach, z których druga, wierzchnia powinna przykrywać styki warstwy pierwszej - spodniej.

WARSTWA PODKŁADOWA

Najczęściej tworzą ją tzw. płynne jastrychy:

- cementowy - wytrzymały, odporny na zawilgocenie, na dużych powierzchniach wymaga wykonania dylatacji;

- anhydrytowy - o dobrych parametrach mechanicznych i temperaturowych; nie wymaga wykonywania dylatacji nawet przy dużych powierzchniach, nie jest jednak odporny na wilgoć.

Inne rozwiązanie stanowią tzw. suche podkłady, wśród których najpopularniejsze są suche jastrychy gipsowe - jedno- lub dwuwarstwowe płyty gipsowo-kartonowe lub gipsowo-włóknowe. Płyty są lekkie, łatwe w montażu, a od razu po ułożeniu podłoże jest gotowe do kolejnych prac. Kolejną możliwość dają wylewki samopoziomujące, które tworzą gładką i równą powierzchnię, niewymagającą dodatkowego formowania.

WARSTWA WYKOŃCZENIOWA, CZYLI POSADZKA

Dobiera się ją w zależności od przeznaczenia pomieszczeń. W korytarzach, łazienkach, kuchniach, pomieszczeniach gospodarczych najczęściej stosuje się posadzki z materiałów odpornych na ścieranie, nienasiąkliwych i łatwych do utrzymania w czystości: gresu, płytek ceramicznych lub kamiennych. W pokojach mieszkalnych układa się posadzki drewniane, panele drewniane lub laminowane, laminowane, wykładziny dywanowe oraz dywany. W pomieszczeniach technicznych lub w garażu, zamiast okładzin ceramicznych, można utworzyć gładkie bezspoinowe posadzki betonowe, malowane farbami albo wykonane

z żywic epoksydowych.

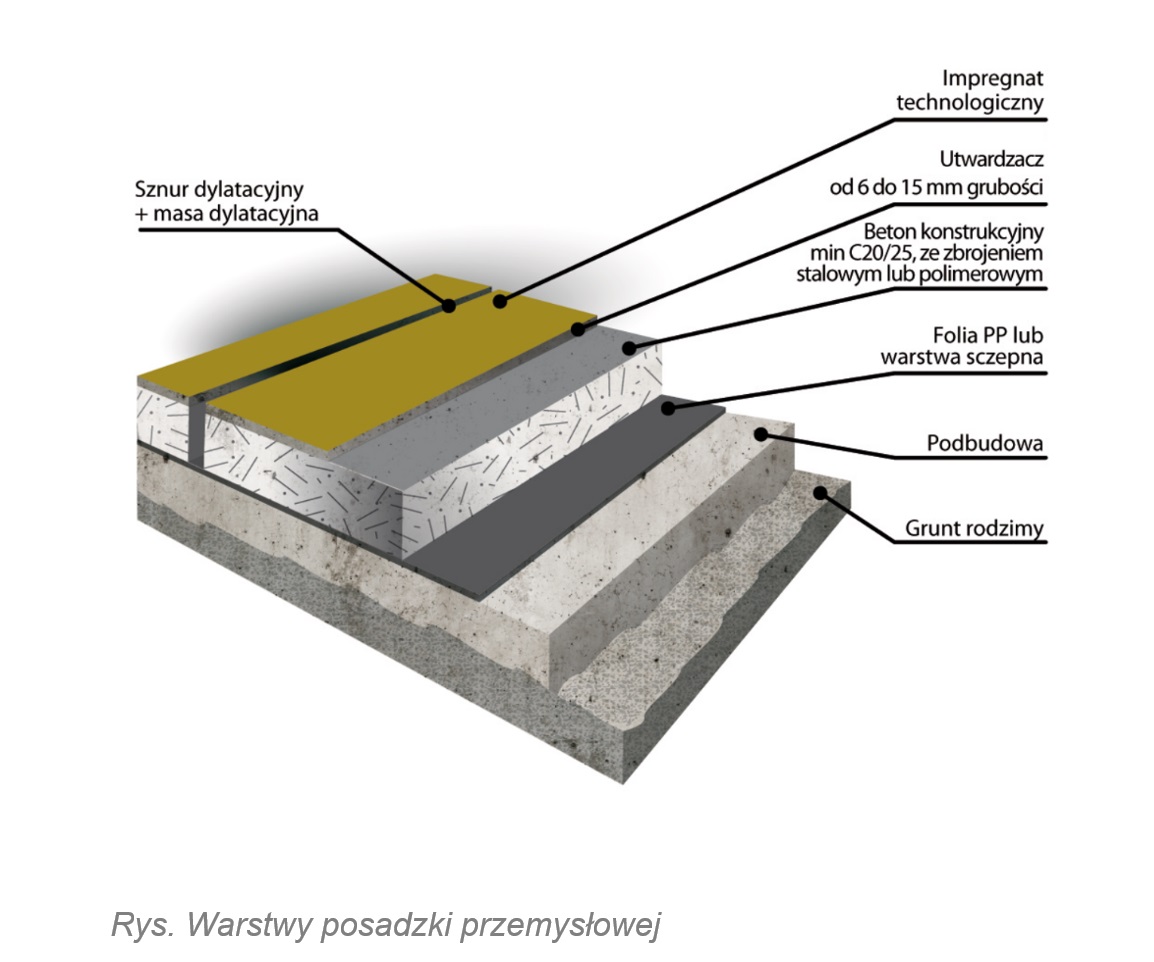

POSADOWIENIE POSADZKI PRZEMYSŁOWEJ

Posadzka przemysłowa powinna być wykonana na podkładzie betonowym.

- Wykonujemy podbudowę z kamienia, zagęszczamy

- Gdy mamy wyprowadzone instalacje pod płytą, wylewamy chudy beton

- Dylatacja obwodowa z pianki

- Układanie mieszanki betonowej z włóknami zbrojeniowymi, nadanie odpowiednich spadków juz na warstwie betonu.

- Zacieranie posadzki 6. Śrutowanie i odkurzanie.

POSADZKA Z PŁYTEK (PRZYGOTOWANIE, UKSZTAŁTOWANIE SPADKÓW)

WYKONANIE ROBÓT

Przed przystąpieniem do robót posadzkowych muszą być wykonane wszystkie roboty instalacyjne wody i kanalizacji oraz elektrycznych i ewentualnie co.