Jaki jest podział na kategorie i dokładność wykonania tynków?

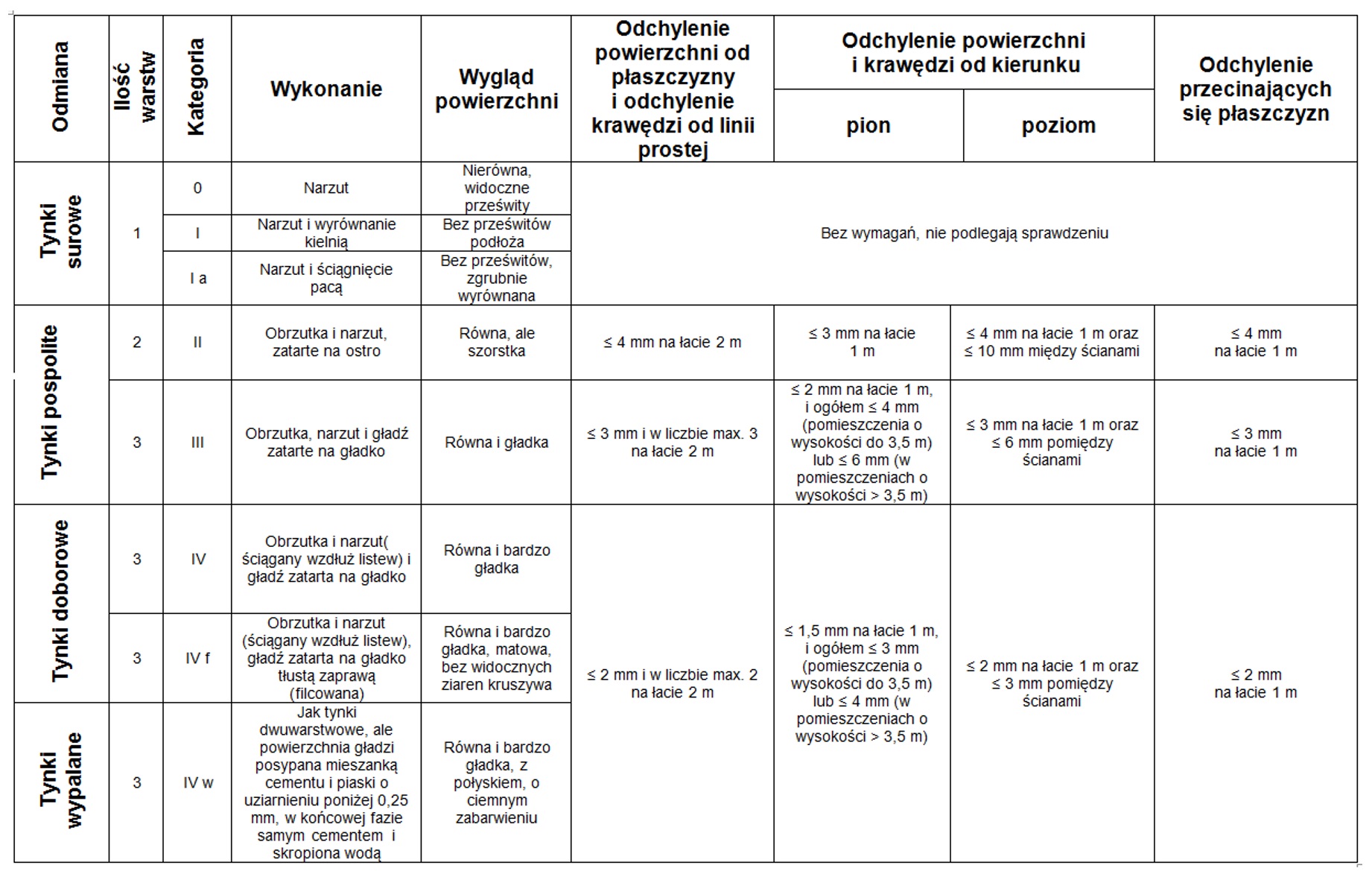

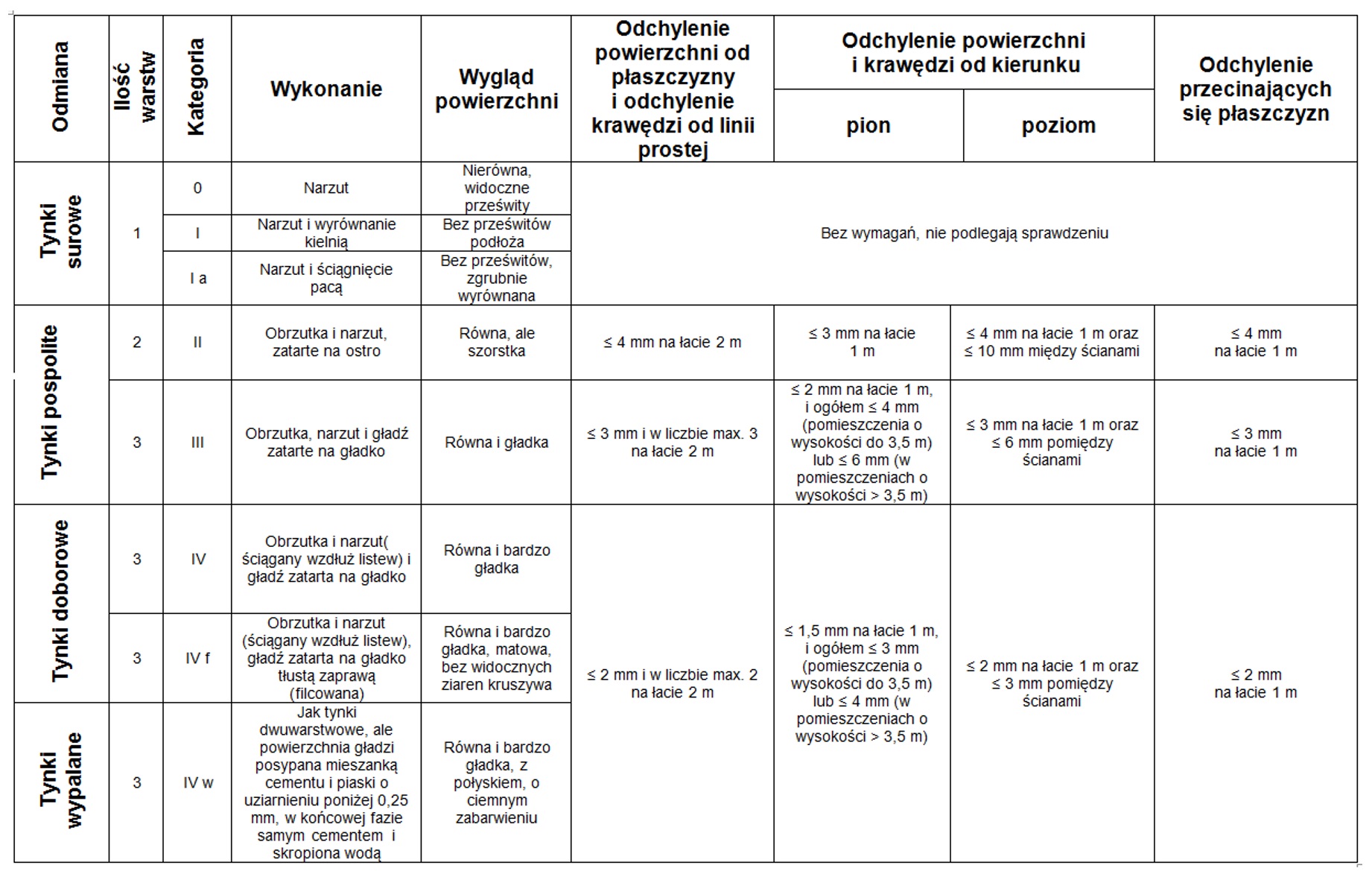

Podział tynków na kategorię oraz dokładność wykonania podano w tabeli poniżej:

Co to jest tynk?

Tynk jest to warstwa z zaprawy lub gipsu pokrywająca powierzchnie ścian, sufitów, kolumn, filarów itp. wewnątrz i na zewnątrz budynku. Przed rozpoczęciem prac tynkarskich powinny być zakończone wszystkie prace stanu surowego, wykonane roboty instalacyjne podtynkowe, osadzone ościeżnice itp. Zadaniem jej jest zabezpieczenie powierzchni przed działaniem czynników atmosferycznych (w przypadku tynków zewnętrznych), ochrona przed działaniem czynników wewnątrz pomieszczeń (np. para wodna), ogniem (elementy drewniane) oraz nadanie estetycznego wyglądu elementom budynku. Tynk stosuje się również jako warstwę podkładową pod elementy wymagające gładkiego podłoża (płyty styropianowe, płytki ceramiczne) - powszechnie stosuje się wówczas tynk cementowy, cementowo-wapienny lub gipsowy.

Jaki jest podział na kategorie i dokładność wykonania tynków?

Podział tynków na kategorię oraz dokładność wykonania podano w tabeli poniżej:

Jaki jest podział i zastosowanie tynków w budownictwie?

Poniżej przedstawiono zastosowania tynków w budownictwie:

Podział tynków:

1) ze wzgl. na miejsce wykonania:

2) ze wzgl. na rodzaj spoiwa

3) ze wzgl. na liczbę warstw i rodzaj faktury

Jakie są rodzaje tynków wewnętrznych? Omów sposób ich zastosowania?

Tynki gipsowe

Wykonywane są z zapraw na bazie gipsu budowlanego lub gipsu tynkarskiego (zawierającego dodatkowo drobne wypełniacze i modyfikatory). Tynki gipsowe umożliwiają otrzymanie bardzo równej i gładkiej powierzchni. Stwarzają w pomieszczeniach mieszkalnych korzystny mikroklimat, dzięki zdolności regulacji wilgotności powietrza. Charakteryzują się krótkim czasem schnięcia, małą higroskopijnością, niewielkim oporem dyfuzyjnym pary wodnej, dobrą izolacyjnością cieplną, wysoką odpornością ogniową. Są jednak mało odporne na wilgoć i dlatego stosowane są wyłącznie wewnątrz budynków. Przy zawilgoceniu wykazują znaczny spadek wytrzymałości i odkształcenia. Są mało odporne na uderzenia i powodują korozję niezabezpieczonych elementów stalowych. Mogą wykazywać nadmiernie duże pęcznienie w początkowym okresie wiązania i twardnienia, co może mieć wpływ na zmniejszenie przyczepności do podłoża. Wymagają najczęściej stosowania skutecznych środków gruntujących na powierzchniach kontaktu z tworzywami zawierającymi cement, z uwagi na możliwość tworzenia się pęczniejących kryształów etryngitu.

Tynki wapienne

Nazwą tą określa się tradycyjnie tynki wykonywane z zapraw na bazie wapna powietrznego (ciasta wapiennego, wapna hydratyzowanego lub wapna palonego mielonego). Tynki wapienne wykazują zdolność absorpcji wilgoci, zapewniając korzystny dla mieszkańców mikroklimat wnętrz. Charakteryzują się także dużą paroprzepuszczalnością. Są jednak stosunkowo mało odporne na uderzenia i zarysowania ze względu na niewielką wytrzymałość zapraw wapiennych na ściskanie. Tynki wapienne stosuje się jako wyprawy wewnętrzne. Ich stosowanie na zewnątrz budynków, bez dodatków i domieszek podnoszących odporność na wpływy atmosferyczne, jest niezalecane.

Tynki cementowo-wapienne

Kiedyś wyparte przez gipsowe, teraz wracają do łask dzięki modyfikacjom i możliwości obróbki maszynowej. Występują w postaci tynku cementowo-wapiennego lub (rzadko) wapienno-cementowego, co wskazuje na przewagę spoiwa (cementu lub wapna) odpowiadającego za wiązanie. Zachowanie tynku, obróbka i czas wiązania są charakterystyczne dla danego spoiwa. Cementowo-wapienne są mocniejsze, wiążą szybciej, mogą być cieniej nakładane. Wapienno-cementowe są słabsze, bardziej porowate, wiążą dłużej, powinny być nakładane w grubszej warstwie. Przyjmuje się, że czas obróbki tynków cementowo-wapiennych wynosi kilka godzin. Pod tynki cementowo-wapienne wymagane są obrzutki cementowe zwiększające przyczepność. Pod wapienno-cementowe konieczność stosowania obrzutki określa producent. Tynki cementowo-wapienne i wapienno-cementowe można nakładać w każdym rodzaju pomieszczeń, zarówno suchych, jak i wilgotnych.

Tynki gliniane

Układa się je okazjonalnie, głównie dla wyjątkowego klimatu, w wybranych suchych pomieszczeniach mieszkalnych lub relaksacyjnych. Glina to jedyne spoiwo, które nie ma zamkniętego czasu wiązania. Jest to jedyny materiał tynkarski, którego nie można zepsuć. Wykonane z niej tynki po zmoczeniu wodą wracają do stanu plastycznego i można je powtórnie obrabiać nawet po latach. Glina może wchłonąć znaczną ilość wody, dlatego te tynki najlepiej ze wszystkich dostępnych na rynku regulują mikroklimat (wilgotność) w pomieszczeniach. Współczesne tynki czysto gliniane w większości nadają się także do nakładania maszynowego. Jest to bardzo ważne, bo to materiał ciężki (prawie 17 kg/m2 przy grubości 10 mm, a zalecane jest nawet 20 mm). Gliniane tynki bez problemów można stosować na tradycyjne mury ze spoinami, ceglane lub z ceramiki poryzowanej. Pozostałe współczesne gładkie materiały wymagają dodatkowego przygotowania do przeniesienia znacznego ciężaru, na przykład zastosowania siatek.

Jakie są rodzaje tynków zewnętrznych?

Tynki akrylowe

Tynk akrylowy zalicza się do grupy wypraw cienkowarstwowych stosowanych często na ścianach ocieplonych styropianem. Dzięki swym właściwościom może być również używany do wykończenia powierzchni wewnątrz budynku.

Zaleta:

Wady

Tynki silikonowe

Ich spoiwem jest mieszanka żywic silikonowych oraz innych polimerów. Są najdroższe, ale nie bez przyczyny - uważa się je też za najlepsze. Można je stosować przy każdym rodzaju ocieplenia i w domach o różnych lokalizacjach, ponieważ są paroprzepuszczalne, elastyczne, hydrofobowe oraz odporne na starzenie i czynniki atmosferyczne. Tym, co wyróżnia tynki silikonowe, jest zdolność samoczyszczenia podczas opadów deszczu. Wykorzystano w nich tak zwany efekt lotosu, naśladując budowę komórek powierzchniowych tego kwiatu, który jest zawsze czysty i suchy. Wyprawa silikonowa jest bardzo gładka - nie ze względu na wielkość ziarna i fakturę tynku, ale właściwości spoiwa silikonowego. Kurz i brud są do niej mało przyczepne. Po powierzchni tynku silikonowego woda spływa bardzo szybko, a wraz z nią spływają też cząsteczki pyłu. Domy wykończone takim tynkiem bardzo długo wyglądają jak nowe (efekt samoczyszczenia nie działa na powierzchniach osłoniętych przed deszczem, więc w podcieniu albo pod podbitką tynk może wymagać zmycia wodą). Tynki silikonowe mają dość dużą paletę kolorów, ale w jasnych, często pastelowych odcieniach.

Tynki silikatowe

Produkuje się je z wykorzystaniem szkła wodnego potasowego. Wyróżnia je bardzo wysoka paroprzepuszczalność i zdolność do łączenia się z podłożem na zasadzie reakcji chemicznej. Wyprawa z tynku silikatowego jest bardzo wytrzymała i odporna na pojawienie się grzybów, ale wrażliwa na wilgoć i zabrudzenia. Tynki silikatowe nie cieszą się wielkim powodzeniem, ponieważ są trudne do nakładania. Wymagają zachowania szczególnego reżimu technologicznego, wyjątkowej staranności oraz dostosowania się do warunków atmosferycznych. Zmiana wilgotności lub temperatury powietrza podczas prac może skutkować przebarwieniami tynku, co może wymagać dodatkowego przemalowania farbą. Dlatego podczas nakładania tynku silikatowego zaleca się osłonić elewację siatkami.

Tynki modyfikowane

Tynki silikonowo-silikatowe są produkowane z wykorzystaniem dyspersji krzemianowej, wodnego szkła potasowego i żywicy styrenowo-akrylowej. Łączą one najlepsze cechy tynków silikonowych i silikatowych. Tworzą powłoki wytrzymałe i przyczepne do podłoże, co zapewniają silikaty, a także hydrofobowe i samoczyszczące, co daje silikon. Są one paroprzepuszczalne i bardzo odporne na czynniki atmosferyczne: promieniowanie UV, wahania temperatury, deszcz i wiatr. Nie są tak wrażliwe podczas układania jak tynki silikatowe.

Tynki siloksanowe zawierają dyspersję spoiw akrylowo-styrenowych oraz emulsję silikonową. Powstała wyprawa tynkarska jest mocno związana z podłożem i hydrofobowa. Powłoka nie chłonie wilgoci wraz z przenoszonymi przez nią zabrudzeniami, jest też antystatyczna, więc nie przyciąga kurzu. W efekcie długo pozostanie czysta. Tynk siloksanowy nie jest również podatny na porastanie przez glony lub grzyby.

Aby poprawić cechy wypraw cienkowarstwowych, producenci dodają do nich specjalne modyfikatory. Na przykład włókna węglowe, dzięki którym tynk ma zwiększoną odporność na uszkodzenia mechaniczne oraz czynniki atmosferyczne. Pozwala to barwić go na intensywne i bardzo ciemne kolory, również czarny (HBW - 5).

Dodatki fotokatalityczne, które aktywuje padające na elewację światło słoneczne, sprawiają, że powłoka tynkarska dłużej pozostaje czysta. Wykorzystanie nanotechnologii dodatkowo zapobiega osadzaniu się zanieczyszczeń na elewacji.

Tynk mozaikowy

Tynki mozaikowe przeznaczone są do ręcznego wykonywania powierzchni dekoracyjnych wewnątrz i na zewnątrz budynków, w szczególności na cokoły, podmurówki, korytarze, itp. Można je stosować na wszystkich równych podłożach mineralnych, takich jak: beton, tynki cementowo-wapienne, płyty gipsowo-kartonowe, drewnopochodne i inne. Tworzą powłokę paroprzepuszczalną, hydrofobową o niskiej koncentracji napięć. Cechują się wysoką trwałością, odpornością na uszkodzenia, warunki atmosferyczne, zmywanie, itp. Tynki dostarczane są w gotowej postaci, konsystencji i kolorze, są wydajne i łatwe w użyciu. Szeroka kolorystyka pozwala na dużą swobodę przy projektowaniu i wykonywaniu powierzchni mieszkalnych i użytkowych.

Tynk mozaikowy po nałożeniu ma kolor mlecznobiały. Właściwy kolor uzyskuje dopiero po wyschnięciu. Duża wilgotność powietrza i niska temperatura mogą spowodować wydłużenie czasu wiązania tynku i zmianę odcienia barwy. Przy dłuższym kontakcie z wodą może wystąpić tzw. "mlecznienie", które znika po wyschnięciu tynku. Należy zapobiegać przenikaniu wilgoci z podłoża do warstwy tynku mozaikowego. Jeżeli istnieje potrzeba dodatkowego zredukowania chłonności podłoża, należy zastosować wcześniej emulsje gruntująca

SPOSÓB WYKONANIA: Tynk mozaikowy dostarczany jest z reguły w postaci gotowej masy. Po otwarciu wiaderka zawartość należy dokładnie wymieszać celem uzyskania jednolitej konsystencji. Na przygotowane i zagruntowane podłoże należy nałożyć tynk mozaikowy warstwą o grubości ziarna kruszywa i wygładzić mokry tynk, stale w tym samym kierunku, przy pomocy gładkiej pacy ze stali nierdzewnej. W czasie nakładania tynku na podłoże, należy chronić otynkowaną powierzchnię przed promieniowaniem słonecznym, wiatrem i deszczem. Doświadczalnie należy ustalić (dla każdego typu podłoża) maksymalną powierzchnię możliwą do wykonania w jednym cyklu technologicznym (nałożenie i zatarcie). Tynk mozaikowy należy nakładać metodą "mokre na mokre", nie dopuszczając do zaschnięcia zatartej partii przed nałożeniem kolejnej. W przeciwnym wypadku miejsce tego połączenia może być widoczne. Przerwy technologiczne należy zaplanować wcześniej (np. w narożnikach i załamaniach budynku, pod rurami spustowymi, na styku kolorów). Czas wysychania tynku zależy od podłoża, temperatury i wilgotności względnej powietrza i waha się od 12 do 48 godzin. W warunkach podwyższonej wilgotności i niskiej temperatury (około +5 °C) czas wiązania tynku może ulec wydłużeniu. W czasie nakładania i wysychania tynku mozaikowego temperatura otoczenia powinna wynosić od +5 °C do +25 °C (także w nocy).

Tynk mineralny

Ich spoiwem są cement i wapno. Są sprzedawane w postaci suchej mieszanki do zarobienia wodą. Ich zaletami są duża przyczepność do podłoża i paroprzepuszczalność oraz odporność na starzenie. Mają odczyn zasadowy, więc są odporne na czynniki biologiczne, nie porosną glonami i grzybami. Nieco gorsza jest ich odporność na uderzenia. Łatwo chłoną wilgoć, a wraz z nią zabrudzenia. Tynki mineralne są niepalne i bardzo trwałe. Z czasem, na skutek reakcji z dwutlenkiem węgla, jeszcze się utwardzają. To bardzo tanie rozwiązanie, ale trzeba pamiętać, że te wyprawy wymagają pomalowania farbą elewacyjną. To co prawda podraża inwestycję, ale poprawia trwałość wyprawy i efekt wizualny. Tynki mineralne najlepiej pomalować farbą paroprzepuszczalną - silikonową lub silikatową.

Jaka jest struktura i sposób wykonania tynku tradycyjnego trójwarstwowego?

Tradycyjny tynk składa się z trzech warstw:

Omów tynki jedno-, dwu- i trójwarstwowe.

Tynki jednowarstwowe

Tynki jednowarstwowe to tzw. tynki surowe, które kładzie się zazwyczaj na strychach domów jednorodzinnych oraz w piwnicach, o ile budynek posiada podpiwniczenie. Tego rodzaju zaprawy można układać również na ściany szczytowe. Jednak trzeba pamiętać, że użycie tego rodzaju tynku będzie skutkowało powstaniem mało gładkiej powierzchni. Tynki jednowarstwowe mają bowiem to do siebie, że efektem ich stosowania są chropowate i nieregularne powierzchnie, co oczywiście bierze się z samej techniki kładzenia takiego tynku i jest jego charakterystycznym wyróżnikiem. Technika kładzenia tynku jednowarstwowego polega bowiem na jego narzucie na wybraną powierzchnię. Przy czym sam narzut mieszanki musi być wykonywany dość szybko i w sposób równomierny tak, aby zaprawa z kielni rozmieszczana była raz koło razu, tuż obok siebie. Najlepiej, aby kolejne części narzutu stykały się ze sobą, ale się niemal w ogóle nie przenikały i nie nachodziły jedna na drugą. Tego rodzaju tynk jednowarstwowy zaraz po nałożeniu podlega jedynie prostym czynnościom korekcyjnym. Wygładza się go kielnią, a efekt końcowy uzależniony jest po prostu od wprawnej ręki wykonawcy.

Tynki dwuwarstwowe

Bardziej złożony rodzajem tynku są tynki dwuwarstwowe. Jak sama nazwa wskazuje, składają się z dwóch oddzielnych warstw. Pierwsza z nich to tzw. obrzutka, a druga - górna to tzw. narzut. Obrzutka ma za zadanie zapewnić właściwą przyczepność dla kolejnej warstwy tynku, która się na niej pojawi. Prawidłowo naniesiona obrzutka powinna stanowić warstwę tynku o grubości ok. 3 mm. Ta warstwa zaprawy jest wykonywana przede wszystkim na ścianach wykonanych z cegieł lub betonu. Do wykonania obrzutki można wykorzystać siłę ludzkich rąk lub aplikować ją przy wykorzystaniu specjalnego urządzenia, które przyspieszy jego równomierny rozrzut. Pierwsza warstwa tynku nie powinna przekraczać 2 cm. Kiedy już rozprowadzona na powierzchni obrzutka zrobi się bardziej twarda, wykonawcę czeka kolejny etap pracy, polegający na nałożeniu drugiej warstwy tynku. Przy czym należy pamiętać o uprzednim zwilżeniu obrzutki wodą. Jeśli chodzi o warstwę narzutową, to powinna mieć ona nie więcej niż 1,5 cm grubości. Nakłada się ją najczęściej kielnią, choć w zależności od możliwości da się również zastosować końcówkę agregatu tynkarskiego, który przyspieszy tempo pracy. Głównym zadaniem stojącym przed wykonawcą jest osiągnięcie optymalnego połączenia obu warstw nakładanego tynku. Aby uzyskać oczekiwany efekt, należy umiejętnie dociskać zaprawę przy pomocy packi. Trzeba pamiętać, aby zacierać zaprawę w jedną stronę i nie zmieniać kierunku już do końca otynkowanej nawierzchni.

Tynki trójwarstwowe

W przypadku tynków trójwarstwowych mówimy o trzech oddzielnych warstwach masy tynkowej. Pierwsza to oczywiście obrzutka, która w tym wypadku nie powinna przekraczać 4 mm. Drugą warstwę stanowi narzut, który powinien mieć nie więcej niż 1,5 cm. Wreszcie ostatnia warstwa tynku to gładź, która powinna mieć maksymalnie 3 mm grubości. Sztuka układania tynku trójwarstwowego wymaga dużej precyzji. W pierwszej kolejności wykonawca zakłada tzw. placki lub klepki, wyznaczające górną powierzchnię ostatniej warstwy zewnętrznej. Dodatkowo, dla ułatwienia, tynkarze wykonują tzw. pasy pionowe, zgodne z płaszczyzną tynku. Pasy zakładane są co półtora metra, a pomiędzy nimi tworzy się kolejno warstwy tynku. Tynki złożone z trzech warstw stosuje się zarówno na elewacji, jak i we wnętrzu budynku mieszkalnego. Zapewniają optymalną jakość powierzchni ścian, dzięki dokładnie spasowanym warstwom pokrycia. Świadczą o tym najmniejsze ze wszystkich rodzajów tynków odchylenia od pionu, nieprzekraczające 2 mm na 1 m powierzchni.

Co to są tynki akrylowe?

Tynki akrylowe to rodzaj tynków cienkowarstwowych oferowanych w postaci gotowych mas, które są przeznaczone do wykonywania ozdobnych, zewnętrznych wypraw tynkarskich. Można je także stosować jako warstwę dekoracyjno-ochronną w systemach ociepleń budynków na bazie styropianu. Tynk akrylowy to odporne na uderzenia, elastyczne gotowe masy tynkarskie. Umożliwiają barwne wykończenie ścian betonowych oraz systemów ociepleń opartych o izolację ze styropianu, zaprojektowanych w intensywnej, nasyconej kolorystyce. Kolory zachowuje na długi czas, bez konieczności malowania.

Tynki akrylowe są elastyczne i mają wysoką odporność mechaniczną, dlatego też mogą być stosowane wszędzie tam, gdzie występują zwiększone obciążenia dynamiczne, np. przy drogach o dużym natężeniu ruchu. Należy jednak pamiętać, że nawet elastyczny tynk, szczególnie w ciemnym kolorze, położony na ścianie narażonej na oddziaływanie silnych promieni słonecznych, będzie pracował. Dlatego na duże i intensywnie nasłonecznione powierzchnie nie poleca się tynków w ciemnych barwach, szczególnie w przypadku stosowania ich w systemach ociepleń. Znaczne naprężenia powstające na rozgrzanych słońcem powierzchniach, które poprzez warstwę izolacji nie są w stanie odprowadzić ciepła w głąb ściany, mogą powodować uszkodzenia i destrukcję tynku. Bardzo ważną zaletą tynków akrylowych jest ich bogata kolorystyka, od białego poprzez kolory pastelowe, aż do barw zdecydowanych i intensywnych.

O właściwościach tynków akrylowych decyduje rodzaj zastosowanego w nich spoiwa, którym jest żywica akrylowa. W skład tynku wchodzą także kruszywa fakturujące, dzięki którym można uzyskać wybraną strukturę. Tynki akrylowe charakteryzują się wysoką elastycznością i odpornością na uszkodzenia mechaniczne, dobrą przyczepnością do podłoża oraz hydrofobowością (małą nasiąkliwością).

Tynki akrylowe są w procesie produkcji dodatkowo uodparniane na tzw. korozję biologiczną, czyli zarażenie zarodnikami alg i grzybów pleśniowych. Dzięki tej dodatkowej ochronie można je bezpiecznie stosować niemal w każdych warunkach środowiskowych.

Do czego przeznaczone są tynki mozaikowe?

Tynki mozaikowe przeznaczone są do ręcznego wykonywania powierzchni dekoracyjnych wewnątrz i na zewnątrz budynków, w szczególności na cokoły, podmurówki, korytarze, itp. Można je stosować na wszystkich równych podłożach mineralnych, takich jak: beton, tynki cementowo-wapienne, płyty gipsowo-kartonowe, drewnopochodne i inne. Tworzą powłokę paroprzepuszczalną, hydrofobową o niskiej koncentracji napięć. Cechują się wysoką trwałością, odpornością na uszkodzenia, warunki atmosferyczne, zmywanie, itp. Tynki dostarczane są w gotowej postaci, konsystencji i kolorze, są wydajne i łatwe w użyciu. Szeroka kolorystyka pozwala na dużą swobodę przy projektowaniu i wykonywaniu powierzchni mieszkalnych i użytkowych. Tynk mozaikowy po nałożeniu ma kolor mlecznobiały. Właściwy kolor uzyskuje dopiero po wyschnięciu. Duża wilgotność powietrza i niska temperatura mogą spowodować wydłużenie czasu wiązania tynku i zmianę odcienia barwy. Przy dłuższym kontakcie z wodą może wystąpić tzw. "mlecznienie", które znika po wyschnięciu tynku. Należy zapobiegać przenikaniu wilgoci z podłoża do warstwy tynku mozaikowego. Jeżeli istnieje potrzeba dodatkowego zredukowania chłonności podłoża, należy zastosować wcześniej emulsje gruntująca.

SPOSÓB UŻYCIA

Tynk mozaikowy dostarczany jest w postaci gotowej masy. Po otwarciu wiaderka zawartość należy dokładnie wymieszać celem uzyskania jednolitej konsystencji. Na przygotowane i zagruntowane podłoże należy nałożyć tynk mozaikowy warstwą o grubości ziarna kruszywa i wygładzić mokry tynk, stale w tym samym kierunku, przy pomocy gładkiej pacy ze stali nierdzewnej. W czasie nakładania tynku na podłoże, należy chronić otynkowaną powierzchnię przed promieniowaniem słonecznym, wiatrem i deszczem. Doświadczalnie należy ustalić (dla każdego typu podłoża) maksymalną powierzchnię możliwą do wykonania w jednym cyklu technologicznym (nałożenie i zatarcie). Tynk mozaikowy należy nakładać metodą "mokre na mokre", nie dopuszczając do zaschnięcia zatartej partii przed nałożeniem kolejnej. W przeciwnym wypadku miejsce tego połączenia może być widoczne. Przerwy technologiczne należy zaplanować wcześniej (np. w narożnikach i załamaniach budynku, pod rurami spustowymi, na styku kolorów). Czas wysychania tynku zależy od podłoża, temperatury i wilgotności względnej powietrza i waha się od 12 do 48 godzin. W warunkach podwyższonej wilgotności i niskiej temperatury (około +5 °C) czas wiązania tynku może ulec wydłużeniu. W czasie nakładania i wysychania tynku mozaikowego temperatura otoczenia powinna wynosić od +5 °C do +25 °C (także w nocy). Skład: żywica, środki pomocnicze, wypełniacz kwarcowy.

Co to są tynki renowacyjne?

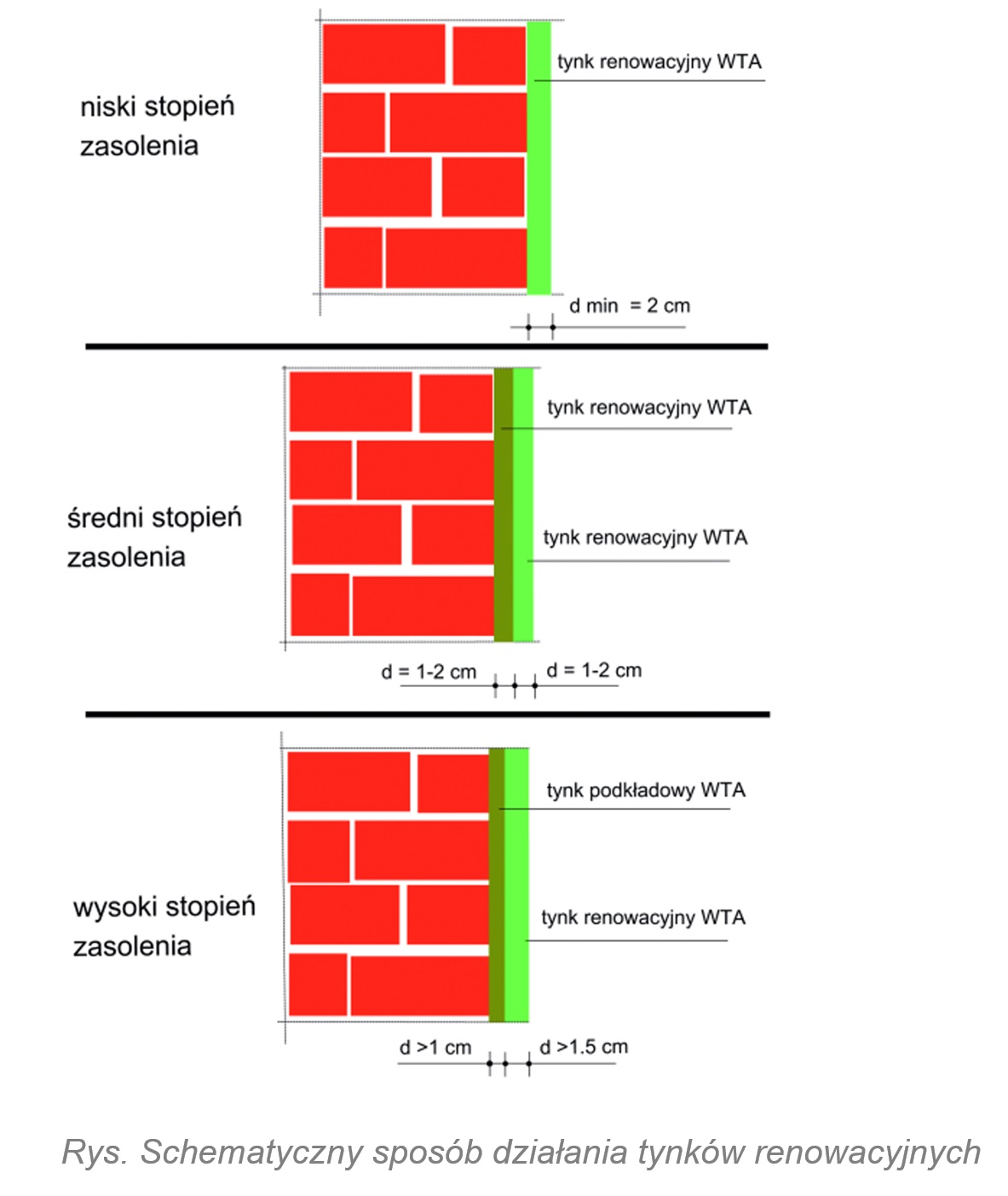

Istotą tynku renowacyjnego jest specyficzny sposób jego zachowania się. Wykonanie wtórnych izolacji w zawilgoconym i zasolonym obiekcie zapobiega dalszemu zwiększeniu zawilgocenia i zasolenia muru, nie usuwa jednak soli zawartych w murze. Wiadomo także, że tradycyjne tynki cementowe, cementowo-wapienne, wapienne czy gipsowe nie nadają się do stosowania na zawilgoconych i zasolonych murach. Na skutek swoich właściwości tynk renowacyjny wchłania wilgoć znajdująca się w murze, oddaje ją do otoczenia pod postacią pary wodnej, jednocześnie magazynując w sobie w postaci skrystalizowanej szkodliwe sole, a przesuwając strefę odparowania do wnętrza tynku, nie dopuszcza do powstawania wykwitów na powierzchni. Sole krystalizują w porach tynku renowacyjnego, nie powodując widocznych uszkodzeń. Takie działanie trwa oczywiście do momentu zapełnienia porów przez kryształy soli, przy czym przeciętna trwałość tynku renowacyjnego jest kilkanaście razy dłuższa niż tradycyjnego. Aby wymusić na znajdującej się w murze wilgoci taki sposób zachowania się i jednocześnie pełnić funkcję "podręcznego magazynu soli", tynk renowacyjny musi charakteryzować się ściśle określonymi parametrami.

W systemie wyróżnić można składniki podstawowe:

Funkcją obrzutki jest zapewnienie odpowiedniej przyczepności do podłoża. Obrzutka może być półkryjąca lub całopowierzchniowa. Zaprawa do wykonywania półkryjącej obrzutki po nałożeniu w formie tzw. szprycu nie może pokrywać więcej niż 50% powierzchni muru grubości do 5 mm. Podłoże przygotowanej do aplikacji ściany jest zazwyczaj nierówne, z większymi lub mniejszymi miejscowymi ubytkami. Nałożenie tynku renowacyjnego na nierównym podłożu spowodowałoby duże wahania w jego grubości. Aby tego uniknąć, stosuje się tzw. tynk podkładowy, nakładany w osobnym przejściu.

Ponadto tynk podkładowy, stosowany przy wysokim stopniu zasolenia, musi cechować się nieco innymi parametrami niż tynk renowacyjny, który jest warstwą elewacyjną. Tynków renowacyjnych nie należy stosować miejscowo tylko w miejscu wysoleń, lecz na wydzielonej, najlepiej architektonicznie, strefie, w której znajdują się uszkodzenia ścian (np. na cokołach lub ścianach na wysokość pierwszej kondygnacji, ścianach piwnicznych). Stare, zniszczone i zasolone tynki należy skuć do wysokości ok. 80 cm powyżej najwyższej widocznej linii zasolenia i/lub zawilgocenia. Usunąć luźne i niezwiązane cząstki, zmurszałą zaprawę i fragmenty muru. Wykuć lub wydrapać zaprawę ze spoin na głębokość ok. 2 cm. Powierzchnię oczyścić mechanicznie, gruz usunąć z terenu budowy. Nie dopuszczać do kontaktu skutego, zasolonego gruzu ze zdrowymi elementami budynku. Na przygotowanym podłożu wykonać obrzutkę, a po jej związaniu (zwykle następnego dnia) nakładać tynk renowacyjny. Właściwe tynki renowacyjne muszą być nakładane warstwa o jednakowej grubości, dlatego większe ubytki i nierówności, po związaniu i stwardnieniu obrzutki, należy uzupełnić warstwą tynku wyrównawczego nakładaną w osobnym przejściu. Wierzchnią warstwę tynku podkładowego należy pozostawić szorstką (chropowatą), co zapewnia przyczepność następnych warstw systemu (podobnie należy uszorstnić powierzchnię tynku podkładowego magazynującego sole oraz powierzchnię pierwszej warstwy właściwego tynku renowacyjnego nakładanego w dwóch zabiegach). Tynki renowacyjne muszą być przygotowane i nakładane w sposób zalecony przez producenta systemu. Szczególnie istotny jest sposób i czas mieszania. Przy nakładaniu w kilku warstwach (szczególnie ważne przy sumarycznej grubości tynku większej niż 2 cm) kolejną nakładać po wyschnięciu poprzedniej. Szybkość schnięcia przyjmuje się następująco: 1 mm grubości na jeden dzień.

Tynków renowacyjnych nie wolno nakładać warstwą cieńszą niż 1 cm w jednym przejściu. Jeśli to konieczne, powierzchnie należy wygładzać tylko specjalnie do tego przeznaczonymi szpachlami. Wchodzą one także w skład systemu tynków renowacyjnych. Powłoki malarskie muszą charakteryzować się odpowiednio wysoką paroprzepuszczalnością (stosuje się farby silikatowe, silikonowe, wapienne; niedopuszczalne są wymalowania emulsyjne, olejne, tapety, okładziny ceramiczne). Ponadto powłoki te wyrównują dużą zazwyczaj chłonność powierzchni pozostawionych w wyższych partiach elewacji starych tynków z niską chłonnością nowo położonego tynku renowacyjnego. Istotnym parametrem farb elewacyjnych jest także ich nasiąkliwość powierzchniowa.

Technologia wykonania gipsowych tynków maszynowych wygląda następująco:

Omów technologię wykonania tynków maszynowych cementowo-wapiennych.

Technologia wykonania cementowo-wapiennych tynków maszynowych wygląda następująco:

Prace tynkarskie:

Jak przygotować podłoże pod tynk?

W celu uzyskania estetycznej, gładkiej otynkowanej ściany należy starannie przygotować podłoże. W pierwszej kolejności trzeba ocenić jego stan. Podłoże pod tynk musi być czyste, równe i suche. Do sprawdzenia czy ściany są równe można wykorzystać długą łatę tynkarską z poziomnicą. Wszelkie łuszczące i odspajające się warstwy wymagają usunięcia. Na powierzchni ścian nie powinno być żadnych wybrzuszeń i większych nierówności. Resztki starego betonu czy pozostałości zapraw murarskich należy delikatnie skuć młotkiem murarskim.

Gdy ściany są odpowiednio przygotowane można przystąpić do gruntowania powierzchni. Preparat gruntujący nanosi się na podłoże pod tynk wałkiem lub pędzlem ławkowcem. Do tynkowania można przystąpić dopiero po całkowitym wyschnięciu gruntu.

Podłoże pod tynk wymaga również odpowiedniego zabezpieczenia. Chodzi tu głównie o naroża ścian, które są najbardziej narażone na uszkodzenia mechaniczne. Aby im zapobiec naroża należy zabezpieczyć specjalnymi narożnikami tynkarskimi. W czasie tynkowania takie narożniki pomagają też wyprowadzić linie poziome i pionowe. Narożniki przykleja się (najlepiej w jednym odcinku na danej krawędzi) na nałożoną punktowo wzdłuż naroża zaprawę tynkarską. Następnie dociska się je w zaprawę, ustawiając i korygując ich położenie za pomocą poziomnicy. Zaprawę rozprowadza się szpachelką wzdłuż narożnika.

Poniżej opisano sposoby przygotowania podłoża w zależności od jego rodzaju:

Rodzaj podłoża: Ceramiczne i wapienno-piaskowe

Sposób przygotowania: Mur ceglany powinien być wykonany na niepełne spoiny, tzn. niewypełnione zaprawą na głębokość 10 - 5 mm od lica muru. Pełne spoiny przed tynkowaniem wyskrobać do podanej głębokości. Ze stropów ceglanych usunąć wystającą i zwisającą ze spoin zaprawę. W razie potrzeby podłoże oczyścić z kurzu, sadzy, rdzy i substancji tłustych. Przed tynkowaniem mur zmyć i zwilżyć wodą.

Rodzaj podłoża: Betonowe (betony kruszywowe)

Sposób przygotowania: Podłoże równe, ale szorstkie. Powierzchnię podłoża uszorstnić, np. przez nacięcie dłutem (po nacięciu koniecznie dokładnie oczyścić). Przed tynkowaniem podłoże obficie zwilżyć wodą. Podłoże powinno być czyste, niepylące, pozbawione śladów smarów i łuszczącej się zendry. Oczyścić powierzchnię ze środków antyadhezyjnych. W przypadku tynkowania wielkowymiarowych elementów prefabrykowanych konieczne są dodatkowe zabiegi przygotowawcze, których zakres oraz kolejność powinny zapewnić wymaganą przyczepność tynków do podłoża.

Rodzaj podłoża: Beton komórkowy

Sposób przygotowania: Powierzchnie tynkowane oczyścić z wystających fragmentów zaprawy, większe ubytki uzupełnić fragmentami betonu komórkowego dociętego na wymiar i wklejonego na zaprawę murarską. W okresach podwyższonych temperatur podłoże przed tynkowaniem zwilżyć wodą.

Rodzaj podłoża: Gipsowe

Sposób przygotowania: Zwrócić szczególną uwagę na wymagania dotyczące maksymalnej wilgotności podłoża. Zabezpieczyć przed korozją elementy metalowe przeznaczone do zakrycia zaprawą gipsową. Bezpośrednio przed tynkowaniem podłoże oczyścić z kurzu miękką szczotką na sucho, a następnie lekko zwilżyć wodą.

Rodzaj podłoża: Płyty wiórowo-cementowe

Sposób przygotowania: Styki płyt zakryć pasami siatki metalowej o szerokości 10 cm, mocowanej mechanicznie do płyty gwoździami w odstępach co ok. 10 cm. W przypadku zapraw zawierających gips siatka powinna być ocynkowana lub zabezpieczona w sposób chroniący przed korozją. Powierzchnię bezpośrednio przed tynkowaniem oczyścić z kurzu i obficie zwilżyć wodą.

Rodzaj podłoża: Drewniane

Sposób przygotowania: Tynk układać na podkładzie z siatki stalowej oraz mat trzcinowych, listewek lub z drewna. Deski tworzące podłoże powinny być stosunkowo wąskie (10 - 12 cm), aby zwiększyć możliwość mechanicznego zakotwienia tynku w szczelinach. Do mocowania stalowej siatki zaleca się wykorzystać stalowe pręty (f6 - f8) lub drewniane listewki o grubości 6 - 10 mm. Sąsiednie arkusze lub pasy siatki powinny wzajemnie na siebie zachodzić na co najmniej 5 cm i być ze sobą powiązane miękkim drutem wiązałkowym. Zaleca się podkład z siatki wykonać również na podłożach z twardych płyt pilśniowych lub płyt paździerzowych.

Rodzaj podłoża: Metalowe

Sposób przygotowania: Kształtowniki lub blachy osłonić siatką stalową, druciano-ceramiczną przywiązaną drutem lub w inny sposób trwale przytwierdzoną. Elementy i siatka powinny być oczyszczone z łuszczącej się rdzy i innych zanieczyszczeń oraz dwukrotnie powleczone mlekiem cementowym w przypadku tynków zawierających Przy tynkach z gipsem podłoże należy zabezpieczyć powłoką antykorozyjną. Siatki powinny być ocynkowane lub w inny sposób zabezpieczone przed korozją. Siatka, która sama ma służyć jako podłoże, powinna być dostatecznie sztywna i mieć oczka nie większe niż 1x1 cm.

Kiedy można zacząć układanie tynków?

Tynkowanie ścian i sufitów wewnątrz można rozpocząć po okresie osiadania i skurczu murów, czyli najwcześniej po 3, a najlepiej po 6 miesiącach od zakończenia stanu surowego.

W budynku powinny być gotowe instalacje wodna, kanalizacyjna i centralnego ogrzewania z zaczopowanymi wyjściami, a także rozprowadzona instalacja elektryczna z osadzonymi puszkami i skrzynkami elektrycznymi. Najlepiej, gdy są już osadzone ościeżnice okienne i drzwiowe. Przed rozpoczęciem prac trzeba je starannie (zwłaszcza drewniane) osłonić folią.

Najpierw tynkuje się sufity, a potem ściany. Jeśli stolarka nie jest jeszcze wstawiona, nie tynkuje się wnęk okiennych. Ościeża wykańcza się w tym wypadku na końcu, po zamontowaniu okien i parapetów.

Jaki się czynniki wpływające na zwiększenie i osłabienie przyczepności tynku do podłoża?

Prawidłową przyczepność tynku do podłoża można osiągnąć dzięki:

Osłabienie przyczepności tynku do podłoża ma miejsce w wyniku:

Aby zapewnić dobrą przyczepność podłoże przeznaczone do tynkowanie należy w odpowiedni sposób przygotować.

Tynki gipsowe można układać wyłącznie wewnątrz domu. Nadają się one na wszystkie podłoża, pod warunkiem że mają one wystarczającą nośność. Tynk gipsowy może być układany również w łazience - o ile wilgotność powietrza nie będzie tam przekraczała 70% i nie będzie się utrzymywać ciągle. Tynk gipsowy chłonie wilgoć, ale też szybko ją oddaje, gdy powietrze staje się bardziej suche.

Tynki gipsowe nie powinny być natomiast stosowane w miejscach, gdzie będą nieustannie narażone na uszkodzenia mechaniczne - w garażach, warsztatach itp. W takich miejscach stosuje się mniej atrakcyjny wizualnie, ale trwalszy tynk cementowo - wapienny.

Zaproponuj rodzaje tynków odpornych na brud, zawilgocenie i uszkodzenia.

Podczas odbiorów robót tynkarskich należy wykonywać odbiory międzyoperacyjne oraz odbiory robót zanikających.

W trakcie wykonania robót tynkarskich osoby nadzorujące powinny sprawdzić przygotowanie podłoża. Podłoże musi być przygotowane zgodnie z ogólnie znanymi zasadami sztuki budowlanej oraz zaleceniami producenta tynków (zawarte w kartach technicznych wyrobów).

W przypadku budownictwa nowego szczególną uwagę należy zwrócić na odtłuszczenie powierzchni elementów betonowych wykonanych w szalunkach. W większości przypadków jedną z głównych przyczyn odspojenia się tynków na sufitach jest nierzetelne odtłuszczenie dolnych powierzchni betonowych stropów.

Dość często osoby nadzorujące nierzetelnie odbierają powierzchnie betonowe wykonane za pomocą nowoczesnych systemów szalunkowych. Oprócz odtłuszczenia należy zwrócić uwagę na chropowatość powierzchni betonowych. Niekiedy okazuje się, że powierzchnie te są zbyt gładkie i zabezpieczenie ich tylko środkami podwyższającymi przyczepność (różnorodnymi gruntami) jest niewystarczające. W takich przypadkach oprócz gruntowania powierzchnie muszą być poddane odpowiedniej obróbce mechanicznej (np. szczotkowanie).

W przypadku wykonania tynków na stykach różnych powierzchni (np. cegła-beton) należy udokumentować odbiór siatkowania powierzchni stykowych. Tutaj należy zwrócić uwagę na materiał siatki (musi być ocynkowana), rozmiar oczka siatki, wielkość zakładów siatki, rozstaw i liczbę szpilek na 1 m2.

Przed rozpoczęciem gruntowania powierzchni (jeśli takie zostało przewidziane) należy sprawdzić i udokumentować wilgotność podkładu. Dopuszczalny poziom wilgotności podkładu zazwyczaj jest podawany w kartach technicznych preparatów gruntujących. Gruntowanie zawilgoconych powierzchni może przynieść odwrotny do zakładanego skutek - obniżyć przyczepność tynku do podkładu.

Bardzo często w celu oszczędności wykonawcy robót budowlanych stosują inne niż rekomendowane przez producenta tynku preparaty gruntujące. Takie zmiany należy skonsultować z producentem tynków ze względu na to, że składniki chemiczne zawarte w niesystemowych gruntach mogą być niekompatybilne z dodatkami stosowanymi w konkretnym tynku. Tynkowanie powierzchni można rozpocząć po pełnym wyschnięciu gruntu (czas schnięcia jest zawsze podawany w karcie technicznej gruntu). Przy zastosowaniu tynku gipsowego wilgotność podłoża nie powinna być większa niż 6%.

Podczas prowadzenia robót tynkarskich osoby nadzorujące prace powinny zwracać szczególną uwagę na grubość i liczbę zaaplikowanych warstw tynków. W przypadku maszynowych tynków gipsowych większość producentów w kartach technicznych wymaga, żeby tynki były aplikowane jednowarstwowo. W przypadku konieczności wykonania drugiej warstwy stosowana jest zasada nakładania nowej warstwy na jeszcze niezwiązaną warstwę poprzednia. W większości przypadków minimalna grubość warstwy tynków gipsowych to 5 mm, maksymalna - 15 mm. Przekroczenie podanych grubości oraz nakładanie nowej warstwy tynku na już związaną warstwę dość często skutkują odspajaniem tynków od podłoża.

W trakcie wykonywania robót tynkarskich osoby nadzorujące powinny zwracać szczególną uwagę na warunki cieplno- wilgotnościowe występujące w pomieszczeniu. Większość producentów tynków gipsowych zaleca przeprowadzenie wykonania robót w temperaturach nie niższych niż +5°C i nie wyższych niż +25°C. Temperatury te nie powinny być przekraczane w trakcie dojrzewania tynków. W przypadku wykonania prac w okresie występowania ujemnych temperatur pomieszczenie nie powinno być podgrzewane palnikami gazowymi, ponieważ procesy chemiczne zachodzące podczas spalania gazu sprzyjają nadmiernemu zawilgoceniu tynków. Podczas wykonania podwyższonych prac należy unikać nadmiernych przeciągów.

Warto, by osoby nadzorujące prace tynkarskie miały na uwadze składowanie tynków. Nieodpowiednie składowanie dość często doprowadza do niemożliwości wbudowania tynków.

W przypadku występowania wątpliwości co do mających wpływ na właściwości tynków warunków ich transportowania, przechowywania lub składowania kwestionowanych materiałów nie należy stosować aż do potwierdzenia ich podstawowych właściwości według normy badawczej PN-EN 13279-2:2006.

W trakcie wykonania robót tynkarskich osoby nadzorujące oprócz wymienionych już czynności powinny sprawdzać, czy:

Podczas odbioru końcowego kontrola poprawności wykonania tynków gipsowych powinna obejmować sprawdzenie:

Dla wszystkich odmian tynku niedopuszczalne są:

Pęknięcia na powierzchni tynków są niedopuszczalne z wyjątkiem tynków surowych, w których dopuszcza się włoskowate rysy skurczowe. Wypryski i spęcznienia powstające na skutek obecności niezgaszonych cząstek wapna, gliny itp. są niedopuszczalne dla tynków pocienionych, pospolitych, doborowych i wypalanych, natomiast dla tynków surowych są dopuszczalne w liczbie do 5 sztuk na 10 m2 tynku.

Widoczne miejscowe nierówności powierzchni otynkowanych wynikające z techniki wykonania tynku (np. ślady wygładzania kielnią lub zacierania packą) są niedopuszczalne dla tynków doborowych, a dla tynków pospolitych dopuszczalne są o szerokości i głębokości do 1 mm oraz długości do 5 cm w liczbie 3 sztuk na 10 m2 powierzchni otynkowanej.

Kryteria jakości oceny tynków przy pomiarach instrumentalnych (za pomocą dwumetrowej i metrowej łaty kontrolnej, kątownika budowlanego z ramieniem o długości 1 m) uzależnione są od kategorii odbieranego tynku.

W przypadku odbioru tynków gipsowych maszynowych kryteria odbioru będą nieco inne. Dopuszczalne odchylenia powierzchni i krawędzi tynków gipsowych wykonywanych maszynowo nie powinny być większe od wartości podanych w tablicy nr 3 normy PN-B 10110:2005

Odchylenie powierzchni tynku od płaszczyzny i krawędzi od linii prostej nie większe niż 5 mm w liczbie nie większej niż 3 na całej długości łaty kontrolnej o długości 2 m.

Odchylenie powierzchni i krawędzi od kierunku pionowego nie większe niż 3 mm na długości 1 m i ogółem nie więcej niż 6 mm w pomieszczeniach o wysokości do 3,5 m oraz nie więcej niż 8 mm w pomieszczeniach o wysokości powyżej 3,5 m.

Odchylenie powierzchni i krawędzi od kierunku poziomego nie większe niż 4 mm na długości 1 m i ogółem nie więcej niż 8 mm na całej powierzchni ograniczonej przegrodami pionowymi.

Odchylenia przecinających się płaszczyzn od kąta przewidzianego w dokumentacji dopuszcza się nie większe niż 4 mm na długości 1 m.

Grubość tynku powinna być nie mniejsza niż 2 mm, a na suficie nie więcej niż 15 mm, przyczepność tynku do podłoża powinna być nie mniejsza niż 0,1 MPa.

Prawidłowo wykonany tynk gipsowy powinien mieć powierzchnię płaską, a krawędzie proste lub o innym kształcie i przebiegu, zgodnie z kształtem podłoża i uzgodnieniami. Powierzchnia tynku powinna być gładka, o naturalnym stopniu szorstkości. Barwa tynku powinna być jednolita na całej tynkowanej powierzchni (w pomieszczeniu). Dopuszcza się nieznaczne różnice odcieni barwy. Wygląd powierzchni tynku należy sprawdzić, oglądając ją z odległości 2 m, w świetle naturalnym rozproszonym.

Odbiór tynków gipsowych powinien być dokonywany nie wcześniej niż po siedmiu dniach po ich wykonaniu oraz nie później niż przed upływem jednego roku od daty ukończenia robót tynkarskich.

Wady tynków - odpryski.

Często powodem odprysków, jest margiel znajdujący się w felernej cegle. Margiel to chyba najniebezpieczniejszy z minerałów zanieczyszczających glinę. Występuje w postaci grudek, zdolnych w kontakcie z wodą powiększyć swą objętość nawet trzyipółkrotnie. Glinę zwykle oczyszcza się z margla i rozdrabnia. Gdy zrobi się to niedokładnie po zetknięciu z wodą margiel zacznie puchnąć, przedostając się na powierzchnię cegły. Nieuchronnym skutkiem będzie nie tylko miejscowe odspajanie tynku od podłoża, ale i powstawanie spękań, odprysków oraz purchli.

Jak sobie radzić?

Pomieszczenia przeznaczone do tynkowania należy jak najszczelniej pozamykać. Trzeba również zaślepić w nich wszelkie otwory wentylacyjne. Ceglane ściany z nieszczęsnym marglem obficie zwilżamy wodą. Po dwóch godzinach czynność tę powtarzamy. Po dwóch trzech dniach margiel, pod wpływem wody, spuchnie, wydostając się na powierzchnię cegieł. "Opuchliznę" wyrównujemy, usuwając ją przy pomocy szpachelki, bądź szczotki drucianej. W miejscach trudniejszych, gdzie wtrącenia margliste były głębsze lub doszło tylko do częściowego ich rozszerzenia, margiel trzeba całkowicie usunąć, używając do tego celu wiertarki z wiertłem widiowym. Bardzo dobre efekty, jeśli chodzi o szybkie pozbycie się margla, daje również tzw. metoda naparzania parą wodną pod ciśnieniem.

Po wykonaniu tych czynności szeroko otwieramy drzwi i okna. Zapewni to dobrą wentylację, niezbędną dla jego wysuszenia (do wilgotności poniżej 3%). Potrwa to kilka dni. Kolejnym krokiem jest zagruntowanie i tynkowanie ścian.