- OPIS OGÓLNY

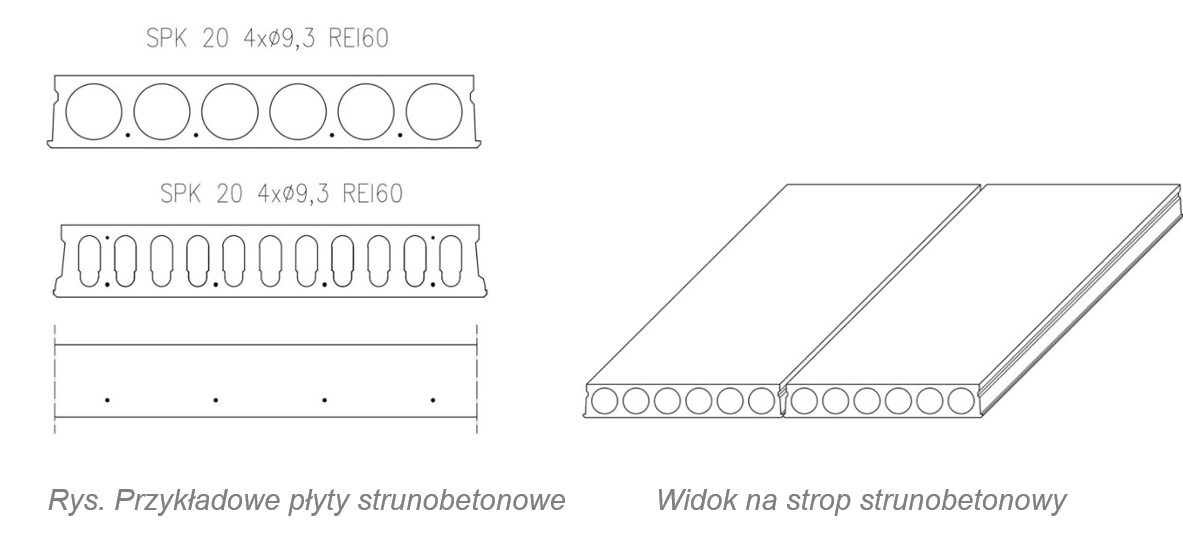

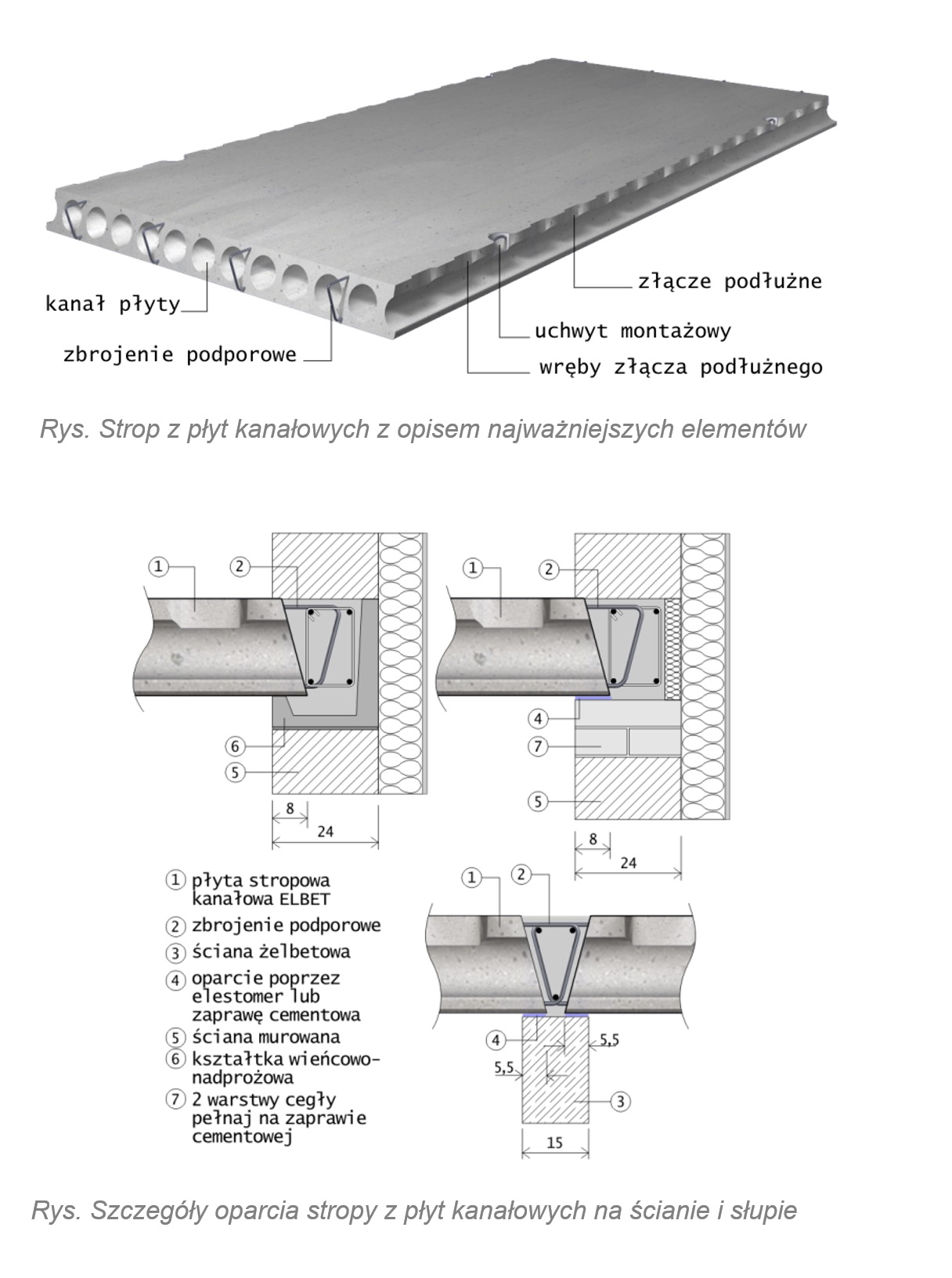

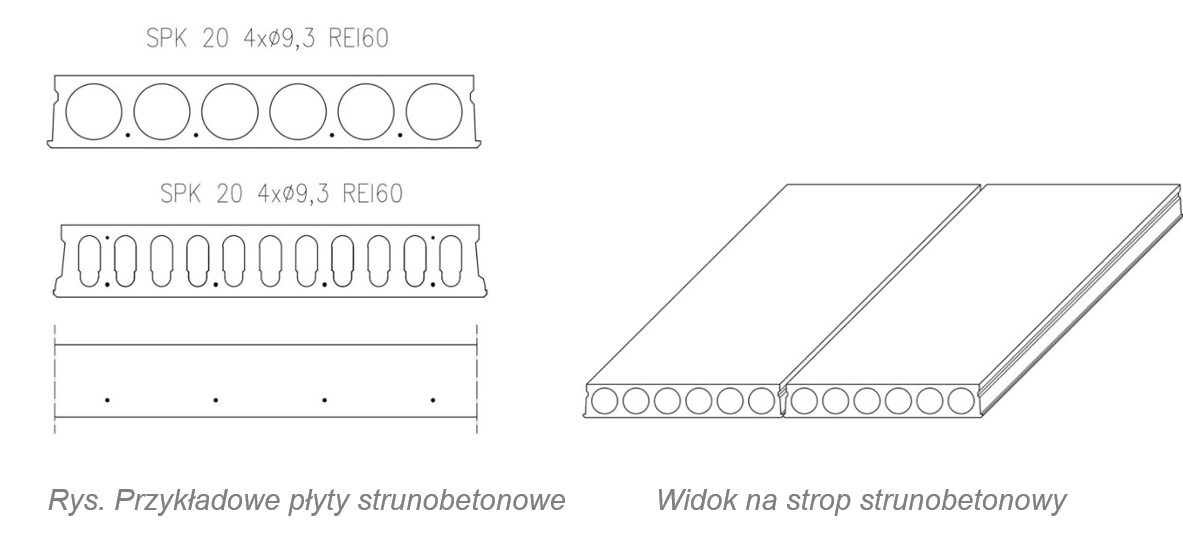

Stropy strunobetonowe - wykonywane są z elementów prefabrykowanych układanych na budowie. Płyty strunobetonowe powstają w formie w taki sposób, że cięgna zostają sprężone (naciągnięte) i zakotwione przed ułożeniem betonu w formie. Następnie wylewa się beton, a naciąg zostaje zwolniony, gdy beton osiągnie wymaganą wytrzymałość. Siła sprężająca przekazywana jest na beton, dzięki temu, że cięgna przyczepiają się do niego. W gotowej płycie przebieg cięgien jest prostoliniowy. Płyty strunobetonowe przeznaczone są do konstruowania stopów w budynkach o różnorodnej funkcji i konstrukcji nośnej. Dzięki zastosowaniu tych elementów możliwe było kształtowanie stropów o dużych rozpiętościach oraz co jest ogromną zaletą jest to, że sam proces budowy obiektu skraca się. Dostępne są różne rodzaje i systemy prefabrykowanych elementów strunobetonowych. Najczęściej płyty stropowe wykorzystuje się budownictwie mieszkaniowym i biurowym, natomiast dźwigary strunobetonowe w budownictwie przemysłowym. Pojedyncza płyta stropowa ze strunobetonu cechuje się znaczną powierzchnią - szerokość takiego elementu wynosi zazwyczaj 1,2 m, a długość zawiera się w zakresie od 3 do 16 m.

Zalety zastosowania stropów strunobetonowych:

- zmniejszenie ciężaru stropu,

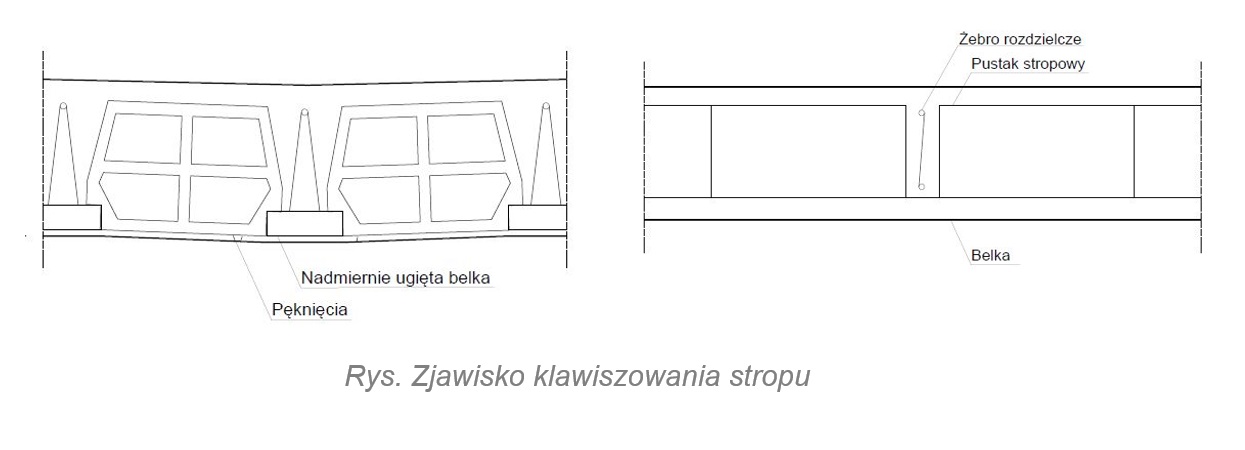

- brak zjawiska klawiszowania,

- możliwość kształtowania stropów o dużych rozpiętościach,

- mniejsza grubość, dzięki czemu zmniejsza się wysokość międzypiętrowa,

- duża szczelność konstrukcji,

- stosunkowo szybki czas wznoszenia konstrukcji,

- możliwość stosowania skomplikowanych kształtów,

- dobra izolacja akustyczna,

- stosunkowo niska cena.

Wady zastosowania stropów strunobetonowych:

- konieczność zastosowania ciężkiego sprzętu do montażu,

- wykwalifikowani pracownicy,

- problemy z dostępnością.

- WYMAGANIA PROJEKTOWE

Wysoka wytrzymałość betonu na ściskania, aby zminimalizować straty siły sprężającej i odkształcenia.

Wysoka wytrzymałość stali sprężającej.

Należy zapewnić odpowiednią ochronę stali sprężającej przed korozją, aby konstrukcja miała jak największą trwałość.

Należy odpowiednio zakotwić cięgna sprężające, aby prawidłowo spełniały swoje zadanie - przenosiły siły sprężające.

W obliczeniach należy uwzględnić straty siły sprężającej, które mogą być wywołane poprzez: odkształcenia sprężyste betonu, tarciem cięgien, poślizgiem cięgna w zakotwieniu.

Należy sprawdzić: naprężenia w betonie i stali, stan graniczny zarysowań oraz stan graniczny ugięć.

Należy odpowiednio rozmieścić cięgna sprężające - trzeba ułożyć je w taki sposób, aby zapewnić odpowiednie zagęszczenie i układanie mieszanki betonowej

Ważne jest, aby zadbać o otulenie cięgien.

Zapewnienie odpowiednich warunków zakotwienia oraz użycie odpowiednich łączników.

Zarysowania w strefie zakotwień nie mogą powodować pogorszenia funkcji zakotwienia.

Gdy to konieczne i wymagane należy zapewni dodatkowe zbrojenie np. gdy będzie występowała możliwość odłupania otuliny.

- OBLICZENIA

Sprawdzanie wymagań stanów granicznych nośności i użytkowalności:

- stan graniczny nośności - dopuszczalne obciążenie obliczeniowe,

- ugięcia - dopuszczalne wartości obciążeń charakterystycznych,

- zarysowania (rysoodporność) - dopuszczalne obciążenia charakterystyczne.

Dobierając płytę należy spełnić warunek stanu granicznego nośności dla obciążeń obliczeniowych oraz warunek stanu granicznego użytkowalności.

- SCHEMATY

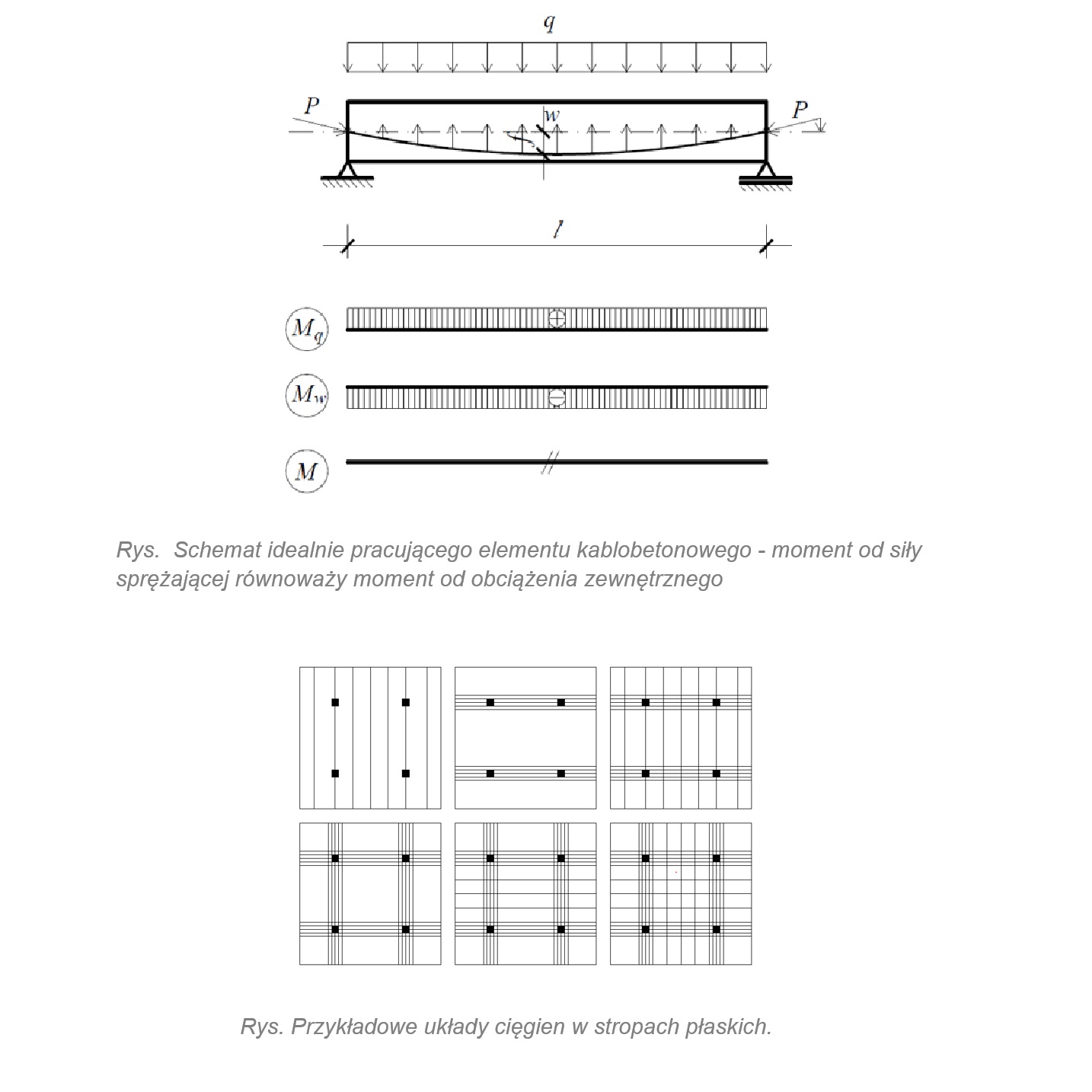

Wykresy sił wewnętrznych:

Obliczenia statyczne należy wykonać dla pasma stropu, przyjmując schemat statyczny belki swobodnie podpartej. Dla takiej belki trzeba wykonać:

- wykres momentów zginających

- wykres sił poprzecznych

- od obliczeniowych wartości obciążeń oraz wyznaczyć ekstremalne wartości sił wewnętrznych i dla momentów ekstrema.

- RYSUNKI