Mechaniczne właściwości drewna

Mianem mechanicznych właściwości drewna określa się zdolności przeciwstawiania się działaniu sił zewnętrznych.

Siły zewnętrzne mogą mieć charakter statyczny lub dynamiczny. Przy zastosowaniu drewna zawsze należy brać pod uwagę, że własności mechaniczne warunkowane są wieloma czynnikami, do których należą przede wszystkim:

- wilgotność drewna,

- gęstość,

- udział drewna wczesnego i późnego

- wady drewna (miejsce ich występowania i rozmiar).

Wskutek działania sił zewnętrznych drewno zmienia swe pierwotne wymiary i kształty. W przypadku, gdy po usunięciu siły powodującej odkształcenie materiał wraca do pierwotnego kształtu i wymiarów mamy do czynienia z własnością zwaną sprężystością.

W normalnych warunkach drewno jest materiałem dość kruchym o małej plastyczności.

W celu zwiększenia plastyczności stosuje się obróbkę hydrotermiczną, która polega na poddaniu drewna parowaniu lub warzeniu, co ułatwia gięcie, trwałe kształtowanie oraz skrawanie drewna (produkcja mebli giętych, oklein).

Do podstawowych własności mechanicznych drewna mających zastosowanie w praktyce zalicza się

- wytrzymałość na ściskanie,

- zginanie,

- zmęczenie,

- łupliwość,

- twardość

- ścieralność.

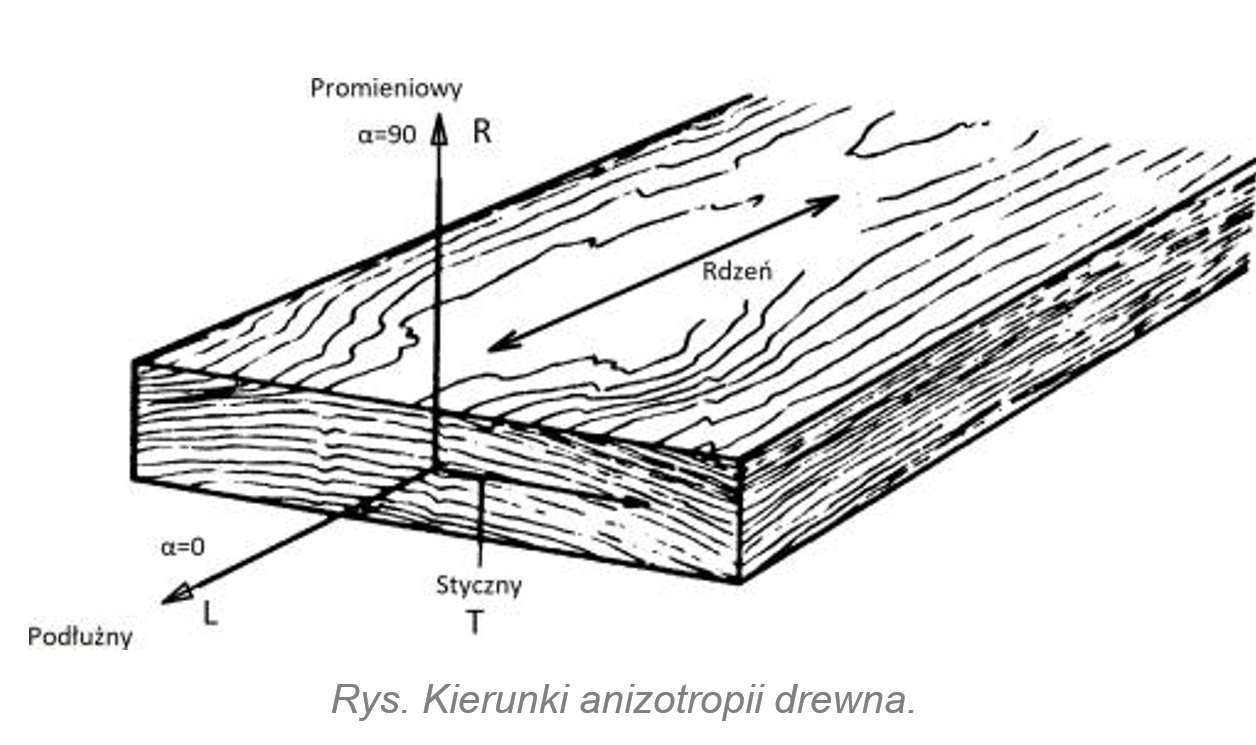

Drewno wykazuje największą wytrzymałość wzdłuż włókien, w kierunku stycznym i promieniowym wytrzymałość jest wielokrotnie niższa. ANIZOTROPIA wytrzymałości drewna jest wynikiem jego budowy anatomicznej oraz wypadkową działania i wpływu szeregu innych czynników. Im większy jest udział promieni rdzeniowych w drewnie tym mniejsze jest zróżnicowanie właściwości mechanicznych, które głównie uwarunkowane jest równoległym do osi pnia ułożeniem komórek.

Wzrost wilgotności od 0% do punktu nasycenia włókien powoduje spadek wytrzymałości drewna, natomiast zmiany wilgotności powyżej punktu nasycenia nie mają już znaczenia. Odchylenia przebiegu włókien od kierunku równoległego do osi drewna (skręt włókien) zmniejszają wytrzymałość drewna. Wytrzymałość drewna wzrasta w miarę wzrostu gęstości oraz wzrostu udziału drewna późnego. Obecność wad w drewnie szczególnie sęków (ich rodzaj i rozmieszczenie) oraz niewielki nawet udział zgnilizny powoduje obniżenie wytrzymałości drewna.

Twardość drewna jest to opór jaki stawia materiał ciałom wciskanym w jego powierzchnię. Twardość drewna zależy w dużym stopniu od rodzaju przekroju. Największą wartość twardości wykazuje drewno na przekrojach poprzecznych oraz o dużej gęstości (wzrost gęstości powoduje zwiększenie twardości drewna).

Stąd też drewno można podzielić na następujące grupy:

- drewno bardzo miękkie: osika, topola, wierzba, świerk, jodła;

- drewno miękkie: brzoza, olcha, jawor, lipa, sosna, modrzew, daglezja;

- drewno średnio twarde: wiąz, orzech;

- drewno twarde: dąb szypułkowy, jesion, grusza, jabłoń;

- drewno bardzo twarde: buk, grab, dąb bezszypułkowy.

Wytrzymałość drewna na ściskanie - Przy ściskaniu drewna wzdłuż włókien przed pojawieniem się widocznych odkształceń zachodzą zmiany w błonach komórkowych. W cewkach drewna iglastego pojawiają się na wstępie krótkie, a następnie zwiększające się i łączące w linie rysy tworząc wyraźną strefę uszkodzenia.

Błony komórkowe ulegają odkształceniu w postaci ich ścinania i miażdżenia. Przed całkowitym zniszczeniem drewno wydaje charakterystyczne dźwięki (trzaskanie) będące ostrzeżeniem o naruszeniu częściowej struktury, dlatego też jest niezastąpionym materiałem przy zabezpieczeniu wszelkich prac podziemnych, szczególnie w górnictwie.

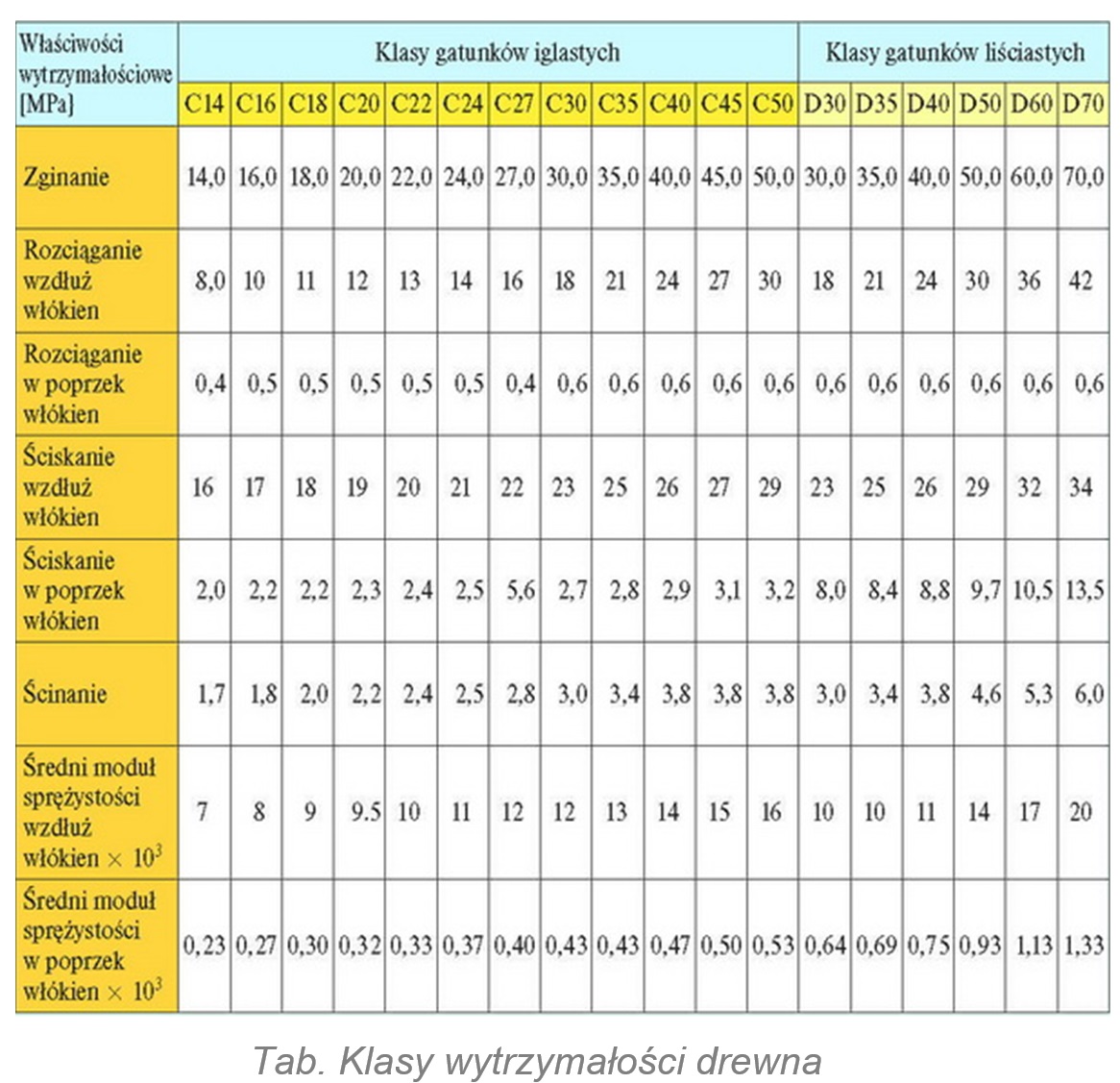

Przykładowe wartości wytrzymałości drewna na ściskanie w zależności od klasy:

- ściskanie wzdłuż włókien - 16 MPa do 26 MPa (gatunki liściaste) i 23 do 34 MPa (gatunki iglaste)

- ściskanie w poprzek włókien od 4,3 do 6,3 MPa (gatunki liściaste) i 8,0 do 13,5 MPa (gatunki iglaste) Wytrzymałość na zginanie statyczne rośnie wraz ze wzrostem gęstości drewna oraz równoległego układu włókien.

Największą wytrzymałość wykazuje drewno, gdy przebieg włókien jest maksymalnie zbliżony do kierunku elementów konstrukcyjnych (np. belek). W przypadku, gdy kierunek przebiegu włókien w stosunku do osi belki wynosi około 20 stopni wytrzymałość obniża się do 50%. Drewno o dużej ilości sęków umiejscowionych szczególnie po środku długości oraz w dolnej, rozciągającej płaszczyźnie belki powoduje znaczne obniżenie wytrzymałości na zginanie.

Wytrzymałość drewna na zmęczenie jest to odporność drewna na działanie zmiennych długotrwałych obciążeń, po których drewno ulega zniszczeniu pod działaniem sił znacznie mniejszych niż przy jednorazowym obciążeniu. Takie działanie sił zmiennych w praktyce zaobserwować można w elementach konstrukcji mostowych, lotniczych. Wytrzymałość na zmęczenie wzrasta wraz ze wzrostem gęstości, przy czym w drewnie nie obserwuje się zjawiska samoulepszania na działanie sił zmiennych jak to ma miejsce w przypadku metali.

Ścieralność drewna to zmiany zachodzące na powierzchni drewna polegające na ubytku drewna i jego masy na skutek tarcia.

Ścieralność zależna jest od gatunku drewna, twardości i rodzaju przekroju. Drewno późne ma wyższą wytrzymałość na ścieranie niż drewno wczesne, styczny przekrój drewna wykazuje najmniejszą odporność na ścieranie, łatwo rozwłóknia się i łuszczy.

W praktyce ścieralność ma duże znaczenie w użytkowaniu wszelkich materiałów podłogowych, kostki brukowej oraz częściach maszyn i urządzeń narażonych na ścieranie.

Łupliwość drewna, czyli właściwość polegająca na rozłupaniu drewna pod wpływem działania narzędzi w kształcie zbliżonym do klina, zależy od gatunku i budowy drewna.

Drewno o skręcie i falistym przebiegu włókien, sękate, żywiczne wykazuje mniejszą łupliwość niż drewno o równomiernej budowie. Łupliwość osiąga największą wartość wzdłuż kierunku promieniowego, wzdłuż stycznych płaszczyzn maleje.

W kierunku prostopadłym do kierunku włókien drewna nie można rozłupać, jedynie można przepiłować. W miarę wzrostu gęstości drewna maleje jego łupliwość. Fizyczne właściwości drewna barwa drewna krajowego nie odznacza się tak dużą intensywnością, jak niektórych gatunków egzotycznych (mahoń, palisander). Drewno z drzew krajowych ma barwę od jasnożółtej do brązowej. rysunek drewna - różni się w zależności od przekroju, barwy drewna, wielkości przyrostów, sęków itp. połysk - związany jest z twardością drewna i gładkością powierzchni. Połysk najbardziej jest widoczny w przekroju promieniowym gęstość pozorna drewna - zależy od jego wilgotności, rodzaju drzewa, z którego jest otrzymane. Przy wilgotności 15% waha się przykładowo od 470 - 480 kg/m2 dla świerku do 810-830 kg/m2 dla grabu. Hgroskopijność - to skłonność materiału do wchłaniania wilgoci z powietrza. Drewno zawsze wchłania wilgoć lub oddaje ją do pomieszczenia tak długo, aż osiągnie stan równowagi pomiędzy własną wilgotnością a wilgotnością otoczenia. Drewno stosowane w miejscach o dużej wilgotności powinno być zabezpieczone przed jej wchłanianiem.

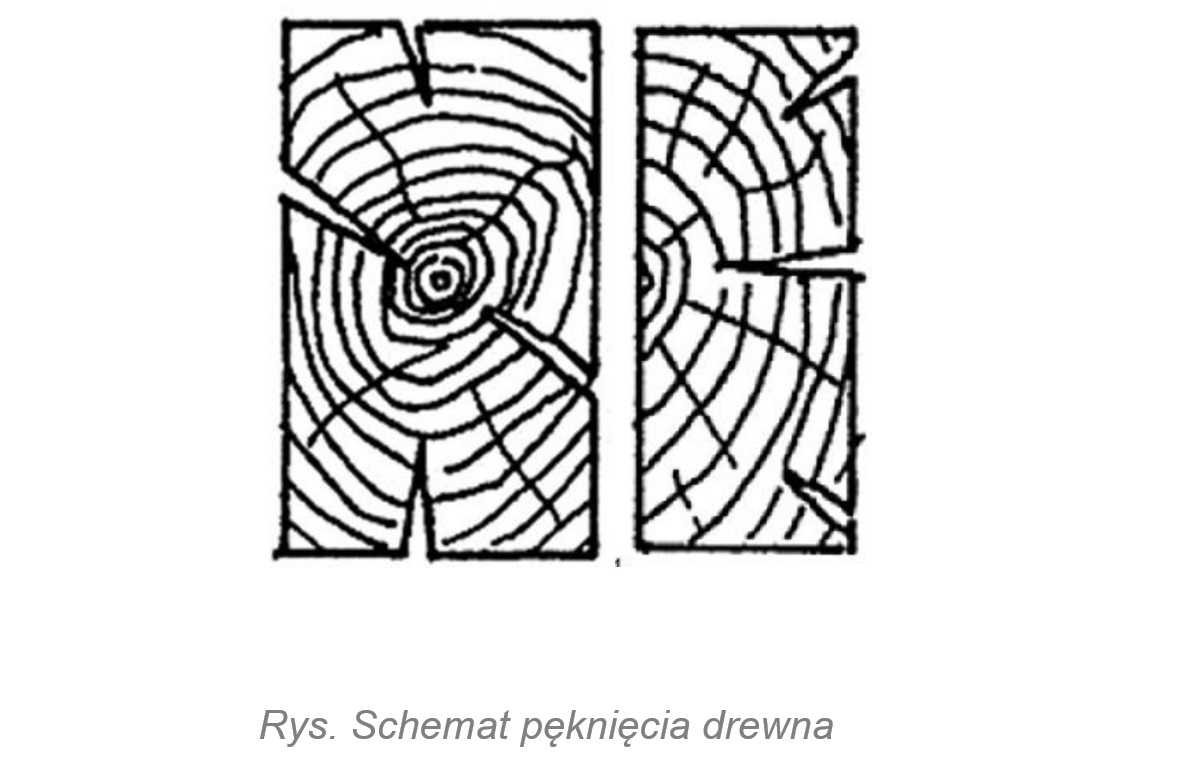

Przewodność cieplna - drewno źle przewodzi ciepło, zatem jest dobrym izolatorem. Oczywiście współczynniki przewodności cieplnej zależą od rodzaju drzewa i stopnia wilgotności drewna. skurcz i pęcznienie- drewno wilgotne podczas suszenia zawsze kurczy się, podczas nasiąkania wodą pęcznieje. Podczas skurczu drewno pęka i paczy się. Dlatego konstrukcje drewniane (więźby, ramy okienne, listwy boazeryjne itp.) powinny być przygotowywane z drewna już wysuszonego, do takiej wilgotności, w jakiej będzie ono użytkowane. (Najczęściej używa się do wykonania elementów konstrukcyjnych drewna w stanie powietrzno-suchym).

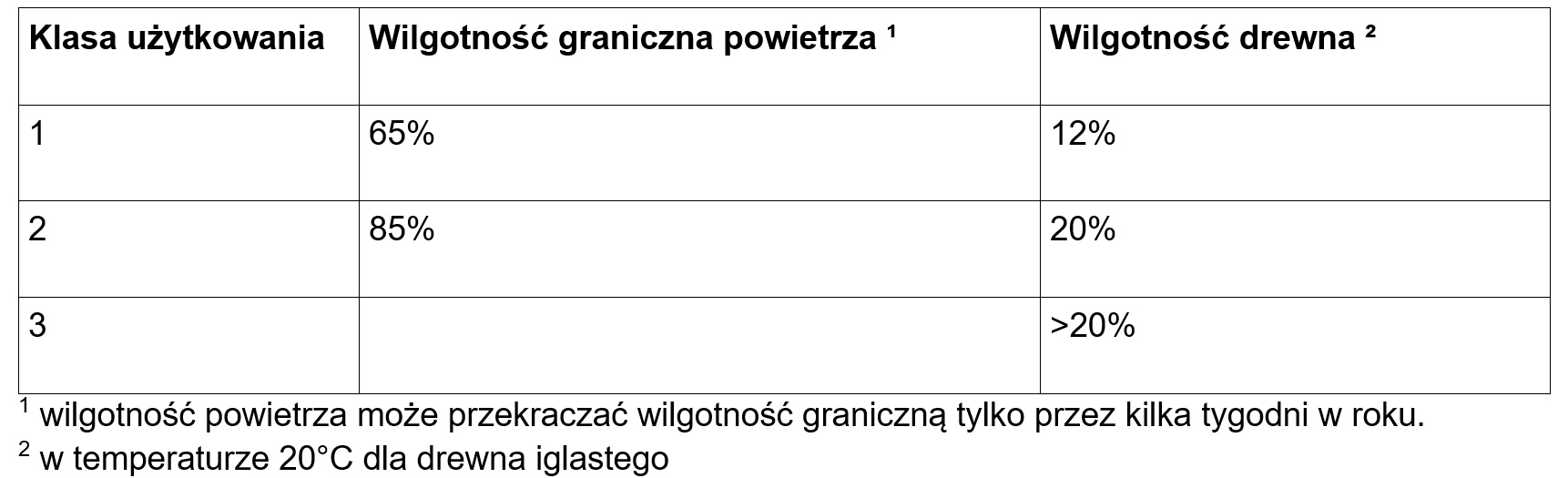

Wilgotność - zależy od warunków w jakich drewno się znajduje i ma znaczny wpływ na pozostałe właściwości drewna. Bezpośrednio po ścięciu wilgotność drewna wynosi ponad 35%, ale może być znacznie większa. Drewno w stanie określanym jako powietrzno-suche (wyschnięte na wolnym powietrzu) ma wilgotność około 15 - 20%, przechowywane w suchych pomieszczeniach - ma wilgotność 8 -13%. Duża wilgotność drewna bywa powodem paczenia się wyrobów, stwarza warunki sprzyjające rozwojowi grzyba. Gdyby drewno zostało wysuszone do wilgotności 0% stałoby się materiałem łatwo pękającym

i kruchym. Praktycznie nie byłoby można wykonać z takiego drewna żadnej konstrukcji czy przedmiotów użytkowych.

Zapach - każdy gatunek drewna ma swój specyficzny zapach. Pochodzi on od znajdujących się w drewnie żywic, olejków eterycznych, garbników itp. Z biegiem lat, drewno traci zapach.