Otulenie zbrojenia w znacznej mierze decyduje o trwałości konstrukcji. Poprzez "trwałość konstrukcji" rozumiemy dzisiaj spełnienie wszystkich warunków użytkowalności przez cały projektowany okres użytkowania, bez większych nakładów finansowych i bez większego obniżenia walorów estetycznych konstrukcji.

Dobór otuliny zbrojenia należy uwzględnić na etapie projektowania. Ochrona konstrukcji w tym ochrona przeciwkorozyjna według EC2 powinna uwzględniać sposób użytkowania, projektowanego okresu użytkowania, programu utrzymania oraz oddziaływań.

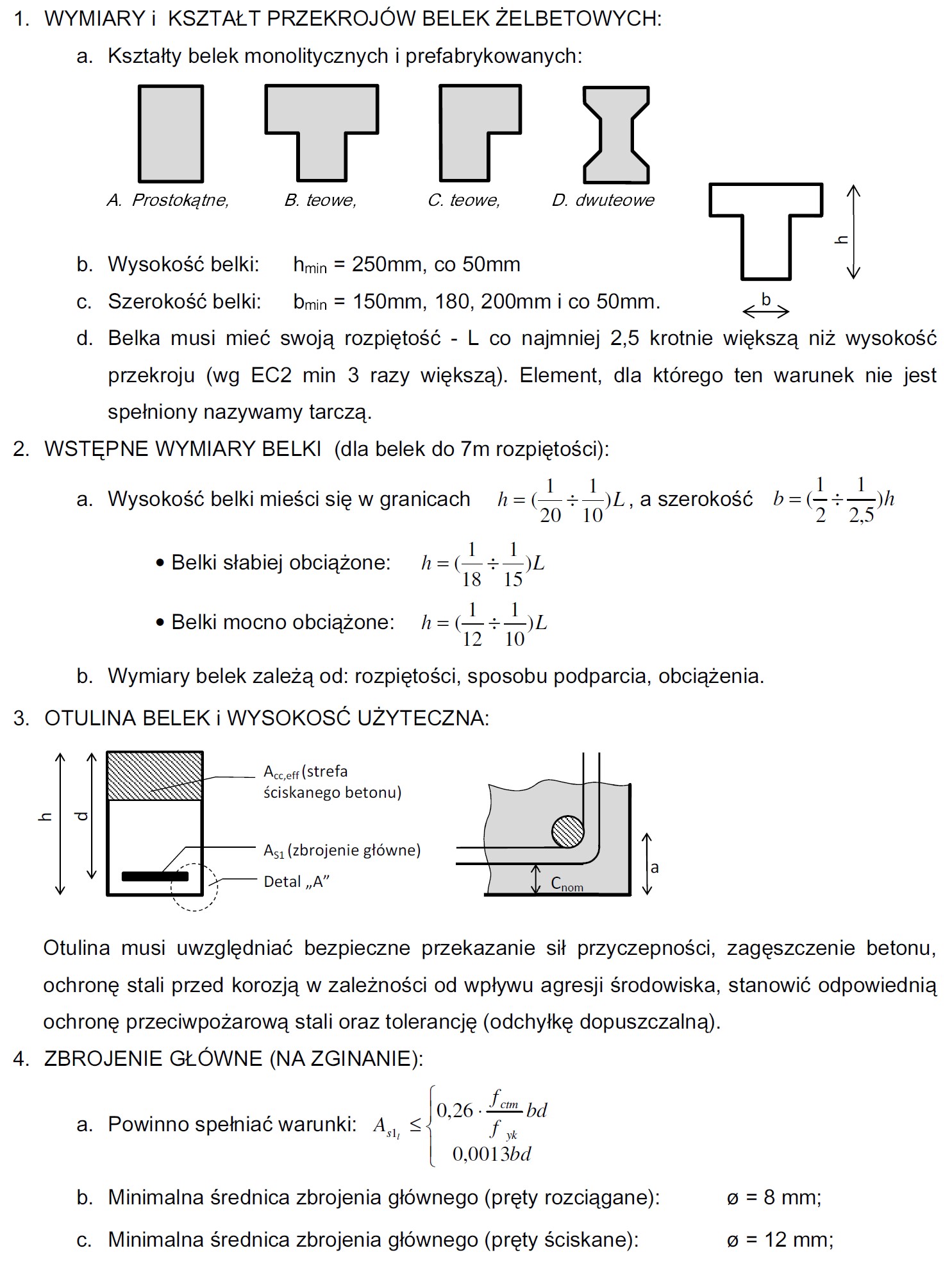

Z powyższego wynika, że grubość otuliny każdorazowo musi być ustalana z przyszłym użytkownikiem. Według EC2 grubość otuliny powinna być dobrana w sposób zapewniający:

- bezpieczne przekazanie sił przyczepności

- należyte zagęszczenie betonu

- ochronę zbrojenia przed korozją

- spełnienie ochrony przeciwpożarowej

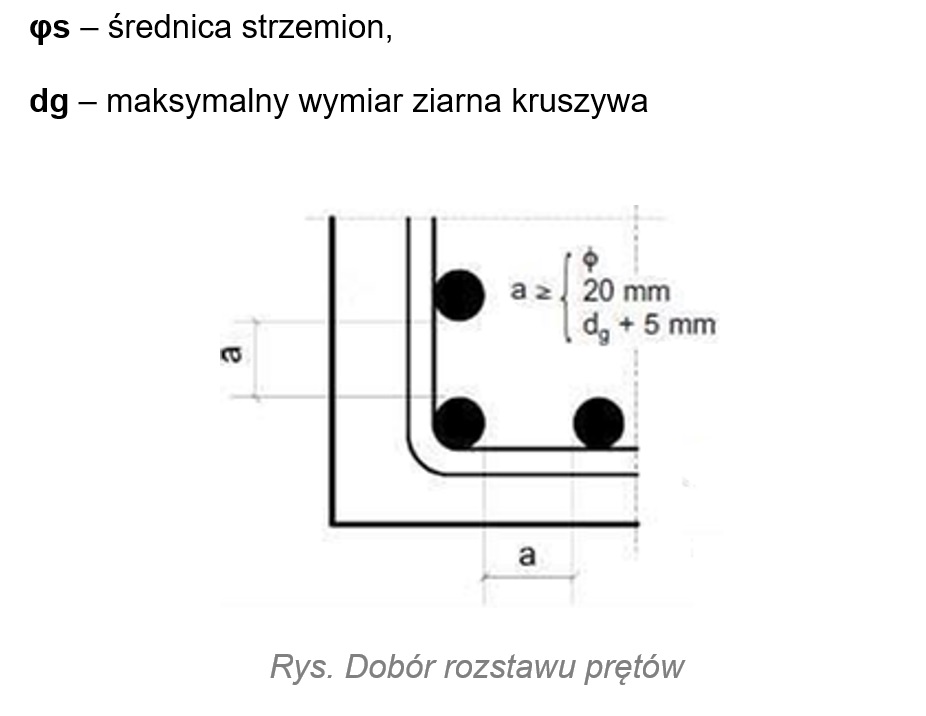

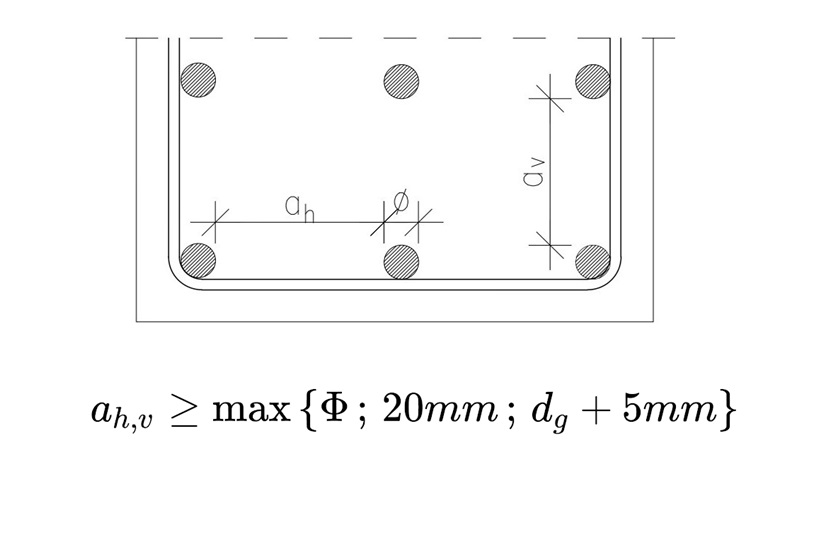

Wg EC2 ze względu na prawidłowe przekazanie sił i zapewnienie możliwości dobrego zagęszczenia betonu minimalna grubość otuliny powinna spełniać poniższe warunki:

- cmin,b >= fi, jeżeli dg =< 32 mm

- cmin,b >= fi + 5 mm, jeżeli dg > 32mm

gdzie:

fi - średnica pojedynczego pręta

dg - maksymalny wymiar ziarna kruszywa

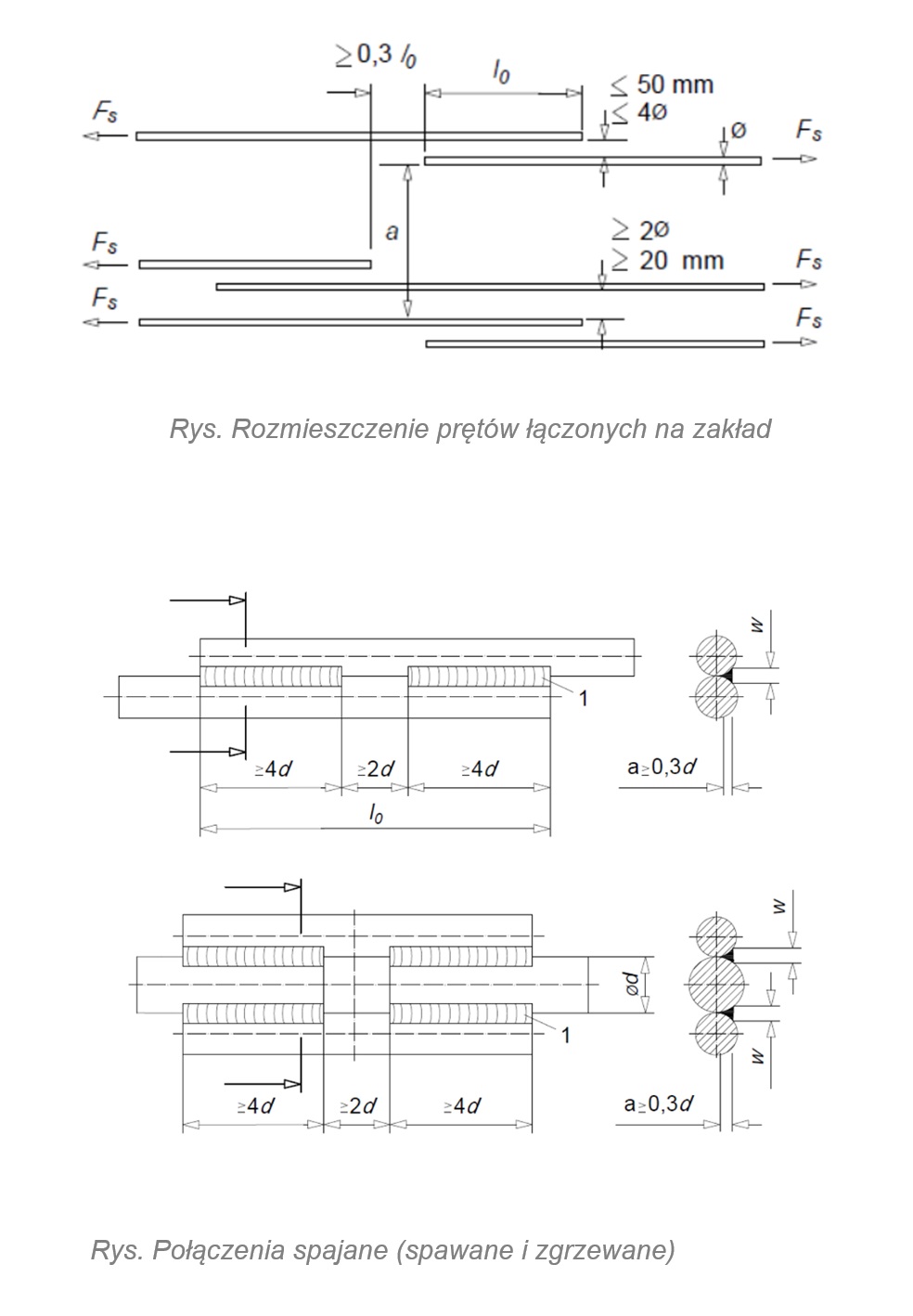

Grubość otuliny w obliczeniach belek monolitycznych zwiększa się o warunek dopuszczalnej odchyłki delta c = 5 do 10mm, a belek prefabrykowanych delta c = 0 do 5 mm.

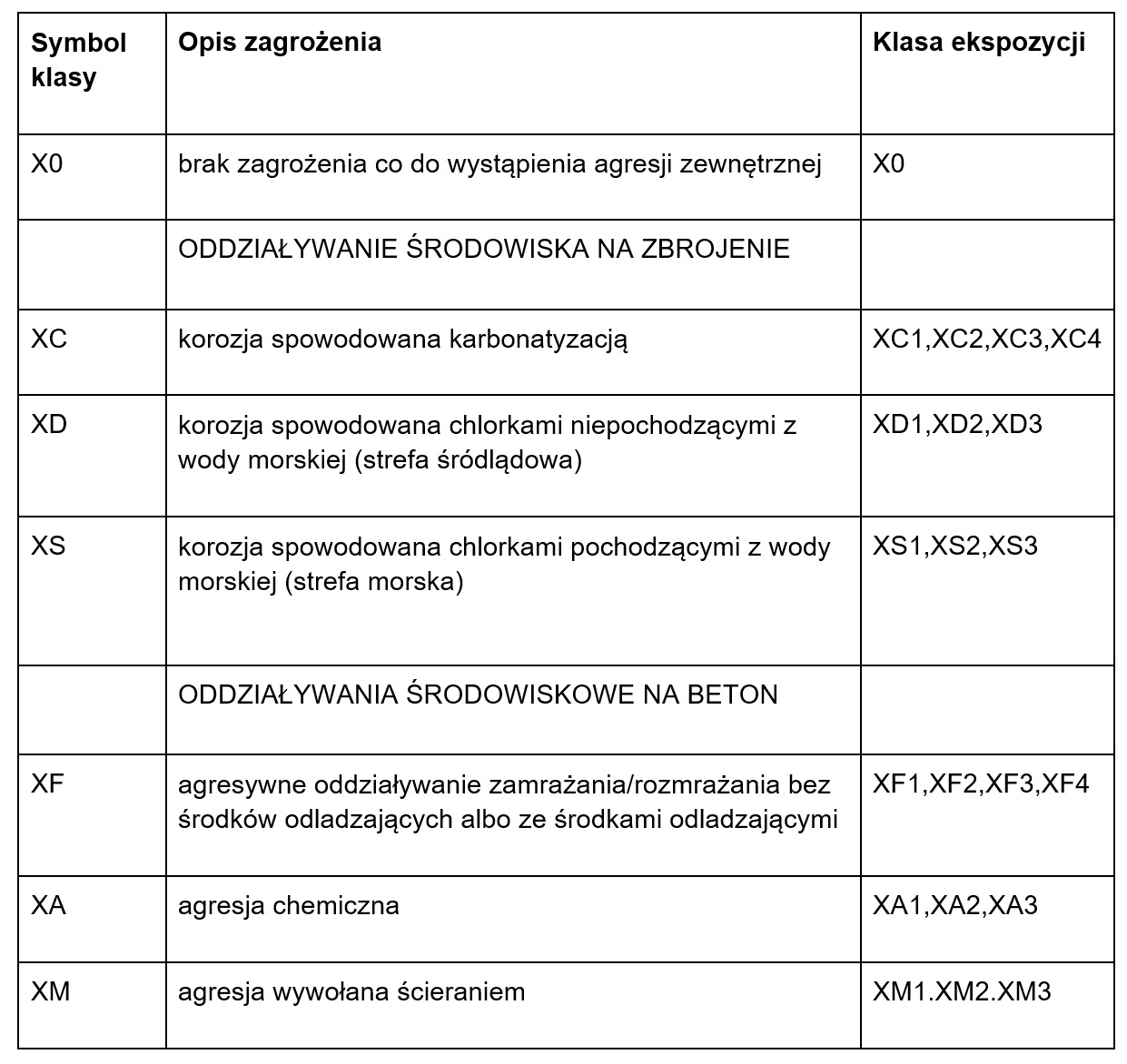

Minimalna grubość otuliny zbrojenia w konstrukcji w dużej mierze zależy od klasy ekspozycji środowiska.

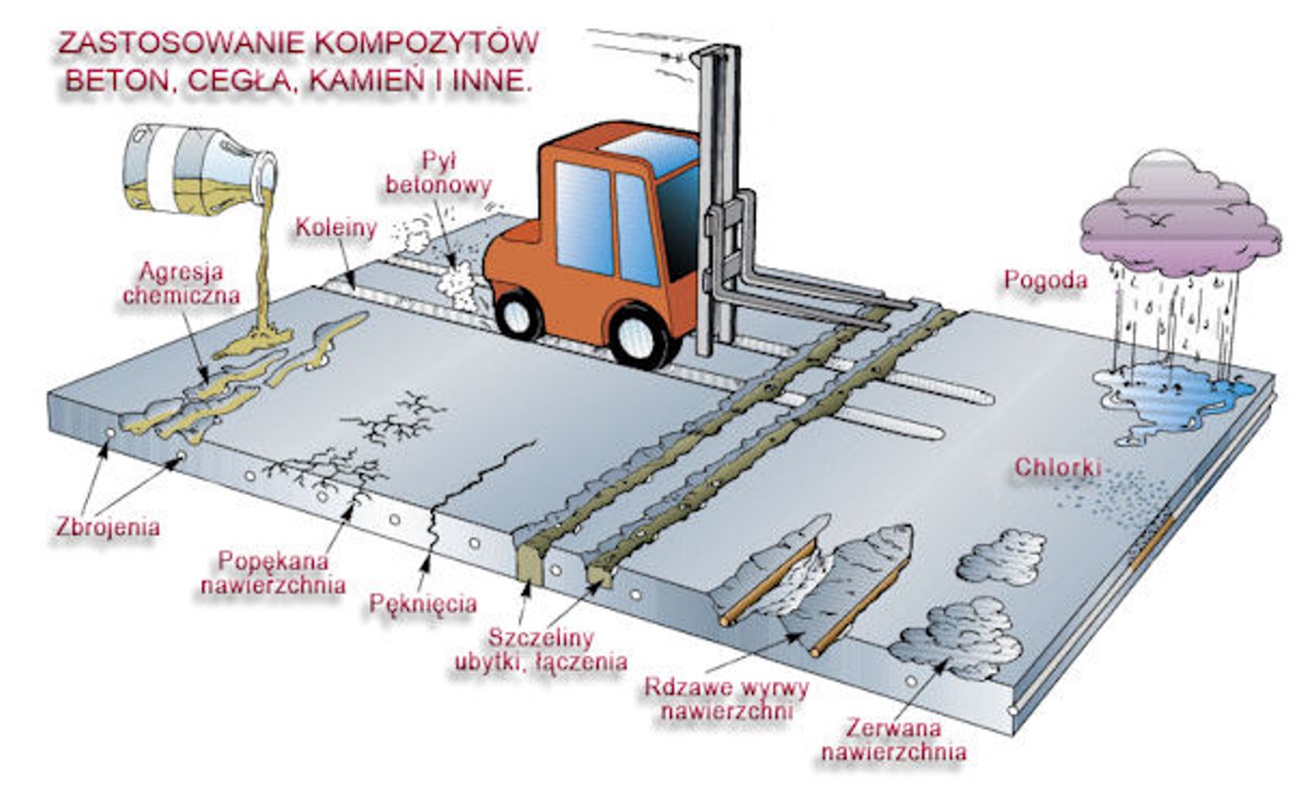

Aby otulina spełniała swoje zadanie jako warstwa chroniąca zbrojenie przed korozją niezbędna jest analiza środowiska pracy konstrukcji. Analizując środowisko konstrukcji powinno się uwzględnić szczególne działania agresywne (roztworów kwasów, karbonatyzacji, soli siarczanowych) lub fizyczne (ścieranie, wpływ wody, wpływ temperatury).

Minimalne wartości grubości otulenia cmin,dur (mm) wymagane ze względu na trwałość stali zbrojeniowej.

Uwzględniając wpływ ścierania należy zwiększyć grubość otuliny cmin o warstwę ścieralną delta cdev.

Minimalna jej wartość wynosi:

- 5 mm - klasa ścieralności XM1 (umiarkowana abrazja np. na terenach przemysłowych, gdzie używane są samochody z oponami napełnionymi powietrzem),

- 10 mm - klasa ścieralności XM1 (ciężka abrazja np. na terenach przemysłowych, gdzie stosowane są wózki widłowe z oponami napełnionymi powietrzem lub z pełnymi oponami gumowymi),

- 15 mm - klasa ścieralności XM3 (ekstremalna abrazja na części terenów przemysłowych gdzie stosowane są wózki widłowe na plastikowych kołach lub na pojazdy na gąsienicach).

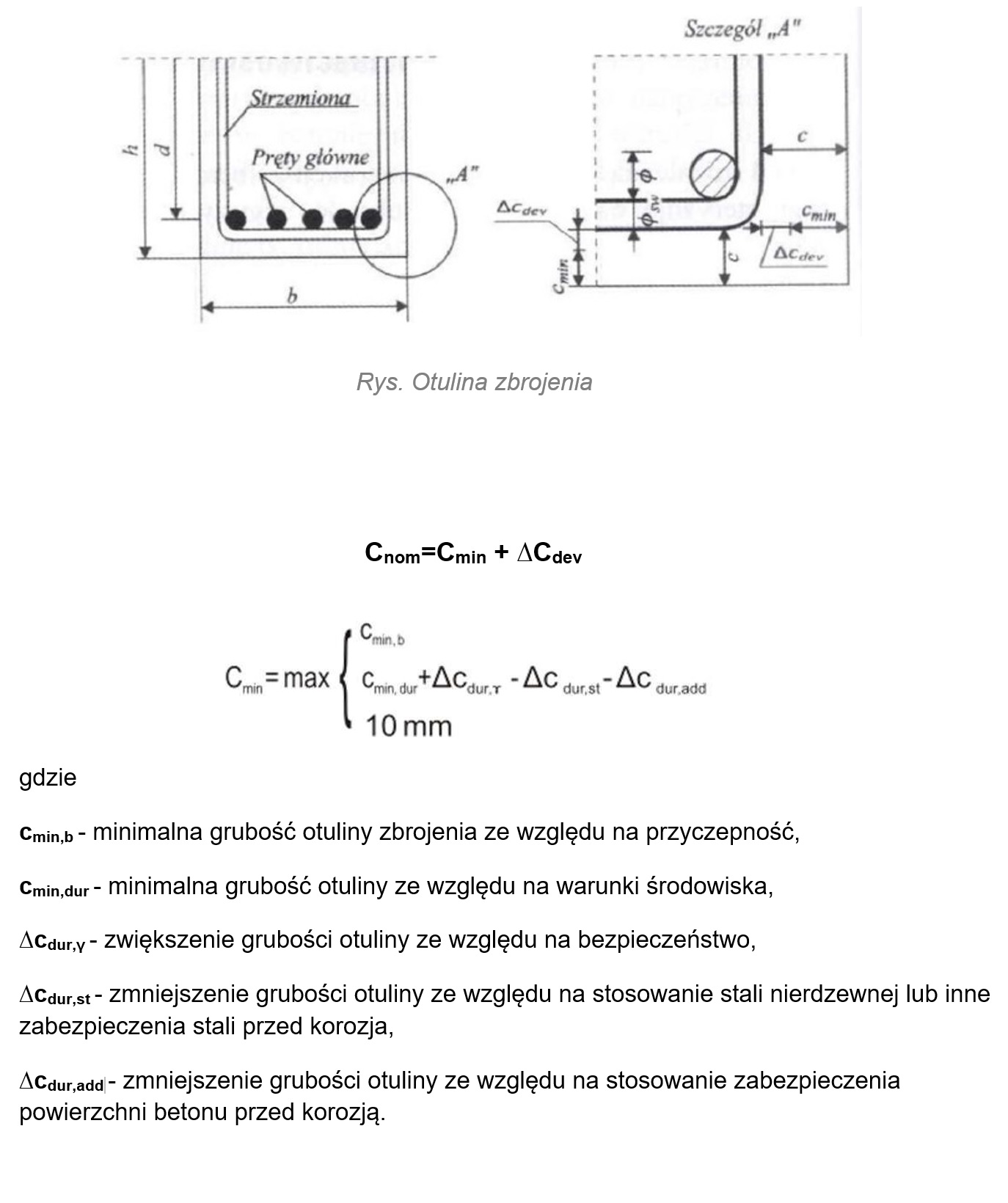

Według EC2 wymaga się zwiększenia grubości otulenia, ogólnie dla budynków delta cdev = 10 mm. Grubość cnom=cmin+delta cdev mierzona jest od ostatniego pręta metalowego, a więc od drutu wiązałkowego.

EC2 zakłada pomniejszenie wartości delta cdev jeżeli w czasie wytwarzania stosuje się system kontroli jakości to wartość delta cdev może być mniejsza od zakładanych 10 mm, ale większa niż 5 mm. Jeżeli do kontroli są stosowane czułe przyrządy, a wadliwe produkty mogą być odrzucane, wartość delta cdev może zostać pominięta.

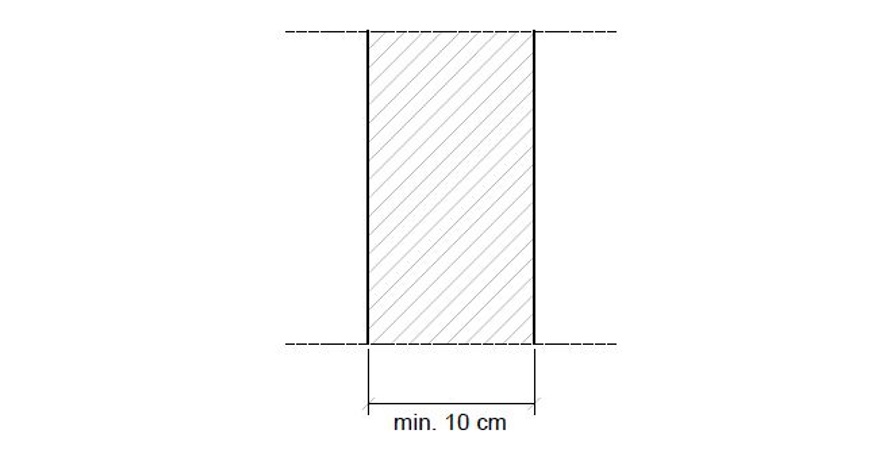

Powiększenie otuliny zbrojenia należy wykonać zawsze w sytuacji, gdy powierzchnia betonu jest nierówna (pofalowana) lub ze względu na swoje walory ozdobne (np. beton płukany) posiada zagłębienia. Wówczas powinna odpowiadać spodziewanym zagłębieniom. Otulina dla zbrojenia układanego na podbudowie z betonu (chudziaka) powinna wynosić 40 mm. Natomiast jeżeli podkładki dystansowe układane są bezpośrednio na gruncie, grubość otuliny jaką powinny zapewnić zbrojeniu wynosi 75 mm.