Podział hal stalowych ze względu na przeznaczenie:

- przemysłowe

- wystawowe handlowe

- sportowe

- terminalne obsługi podróżnych (lotniska, dworce)

- szkolne

Klasyfikacje hal stalowych ze względu na liczbę naw:

Klasyfikacje hal stalowych ze względu na obudowę:

- wiaty

- hale nieocieplone

- hale ocieplone

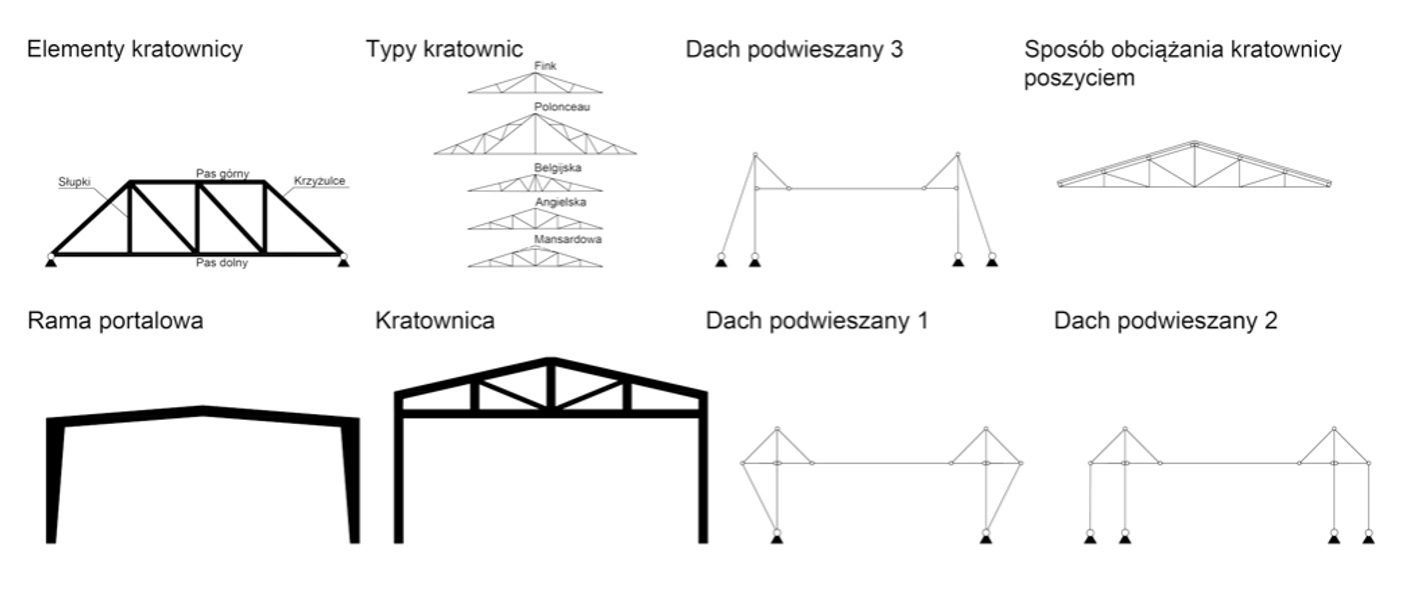

W halach stalowych można zastosować przegubowe konstrukcje ramowe, dachy podwieszane bądź dachy łukowe.

Konstrukcje sztywne możemy podzielić na 2 kategorie:

- konstrukcje wsparte na ramach portalowych

- konstrukcje wsparte na ramach kratownicowych.

Konstrukcje sztywne uzyskuje się poprzez łączenie końców belek dachowych ze słupami konstrukcji. W ten sposób otrzymujemy ramę, która jest zdolna do przenoszenia obciążeń i jest samonośna, a same połączenia są odporne na zginanie.

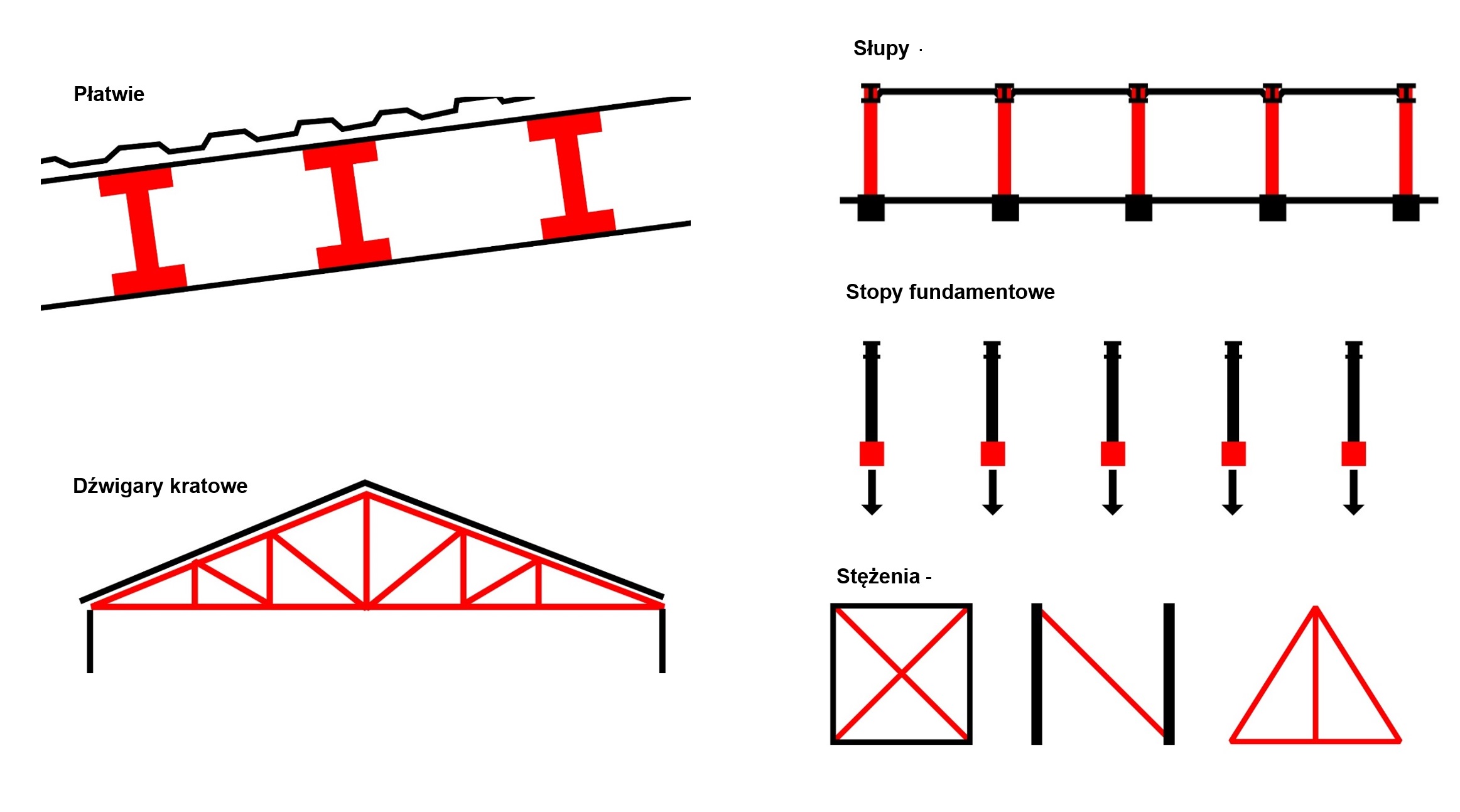

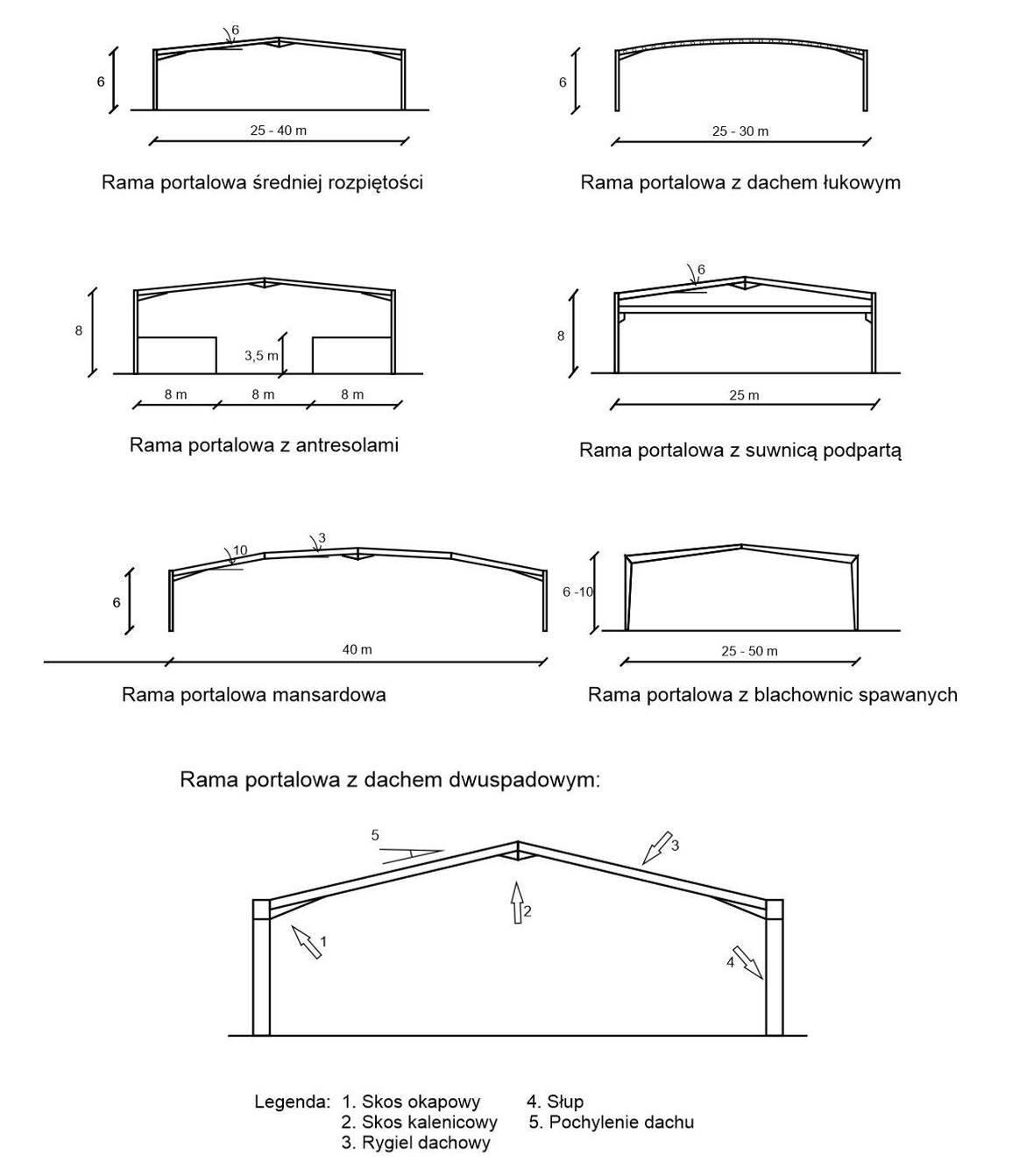

Ramy portalowe to ramy sztywne z połączeniami odpornymi na zginanie, mogą one być jednonawowe lub wielonawowe. Okładzina dachowa i ścienna jest umieszczona na płatwiach i szynach bocznych. Wynika z tego, że strop takiej hali jest uzależniony od rodzaju konstrukcji, w tym przypadku jest to element ramy portalowej, na której ułożone są płatwie, a następnie obicie dachu.

Możemy wyróżnić kilka rodzajów ram portalowych, ze względu na wymiar i rodzaj konstrukcji:

- łukowa

- ze stropem międzykondygnacyjnym

- z suwnicą

- dwunawowa

- z zintegrowanym biurem

- mansardowa

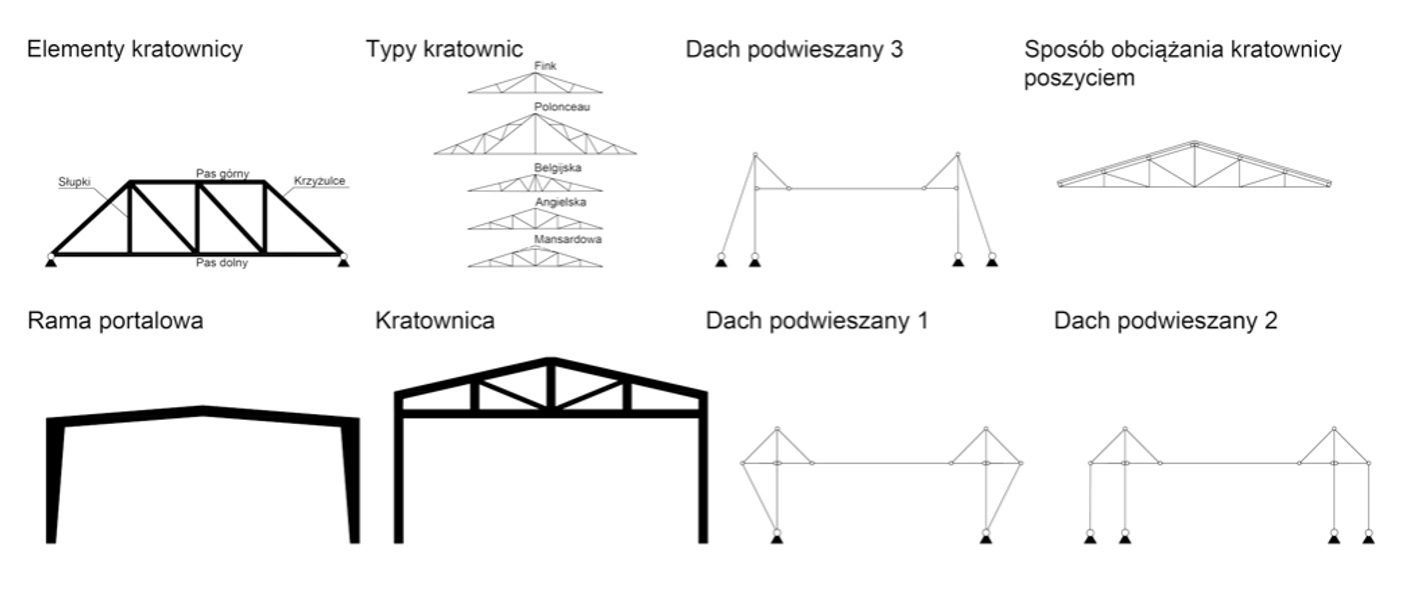

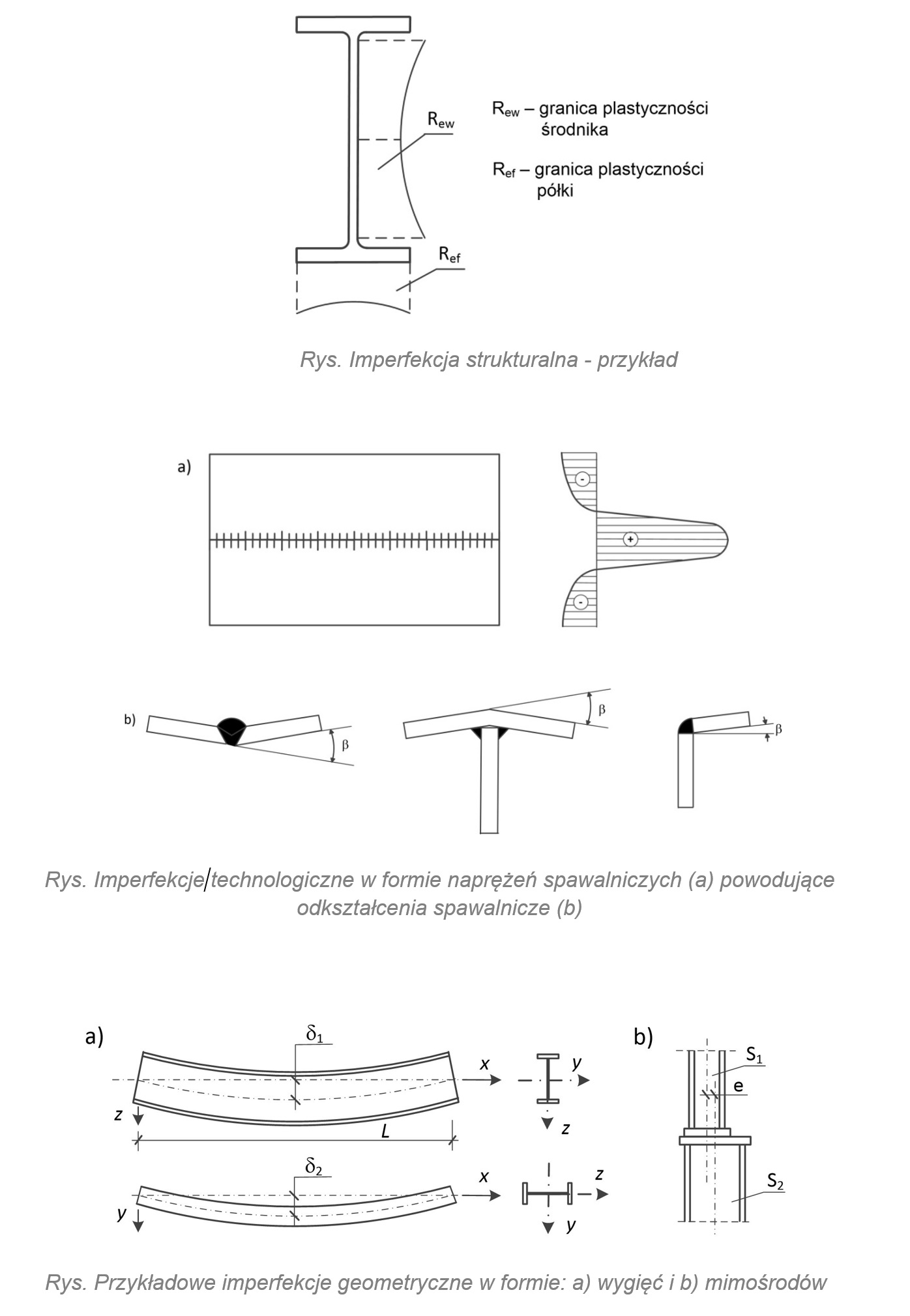

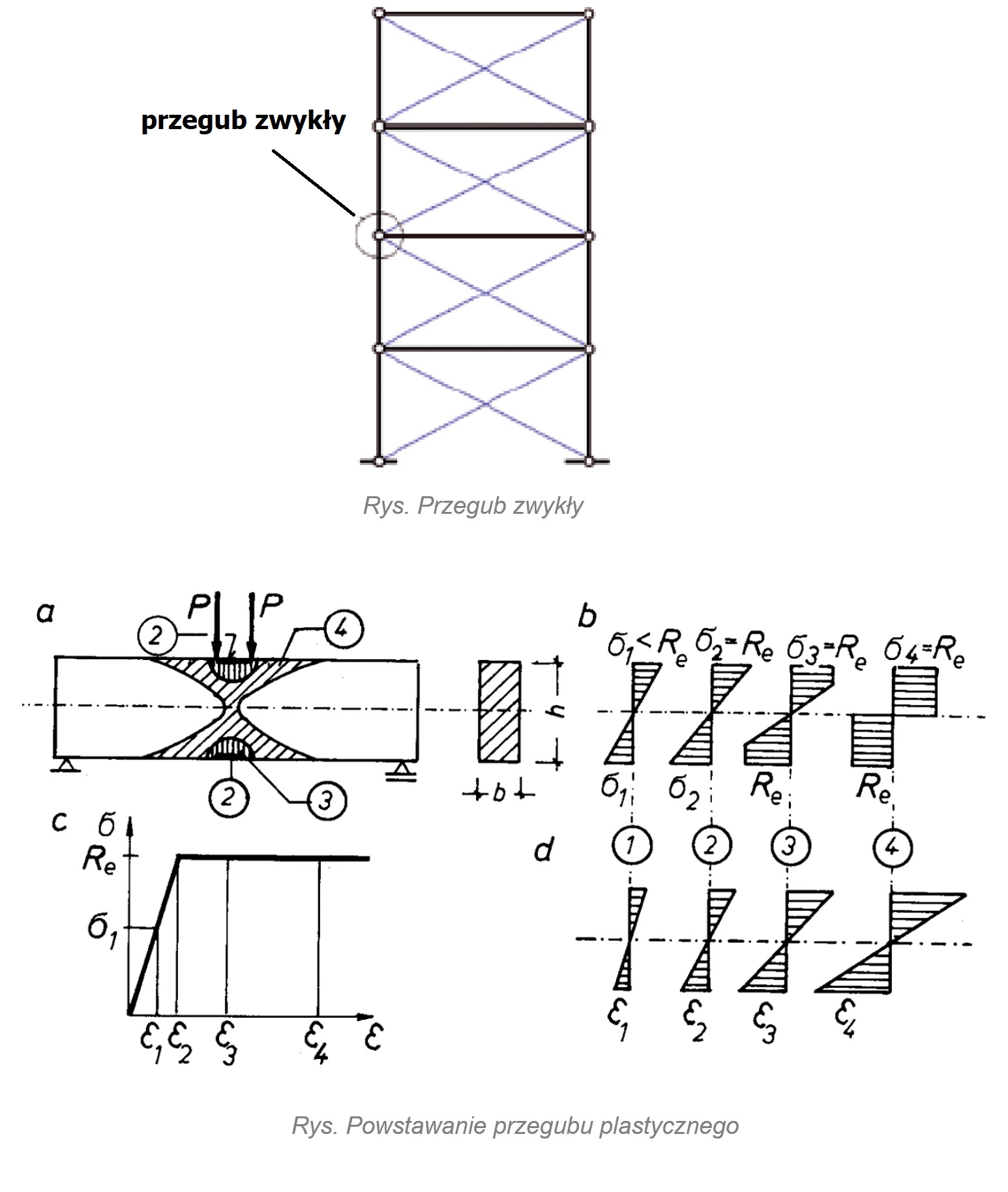

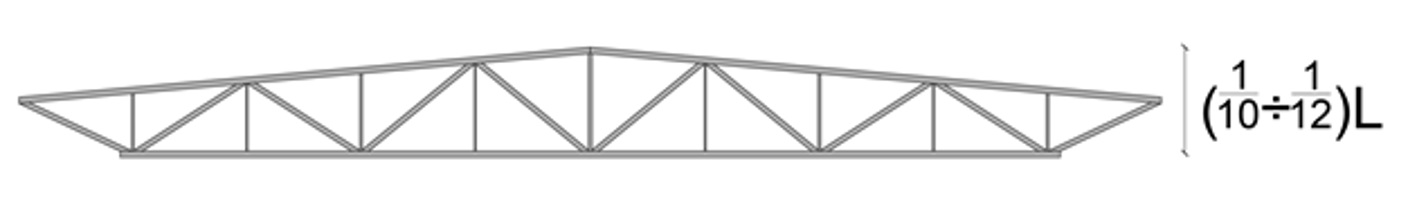

Ramy kratownicowe to rodzaj konstrukcji, której schemat statyczny tworzą:

- proste pręty

- połączone przegubowo w węzłach

- z siłami przyłożonymi w węzłach.

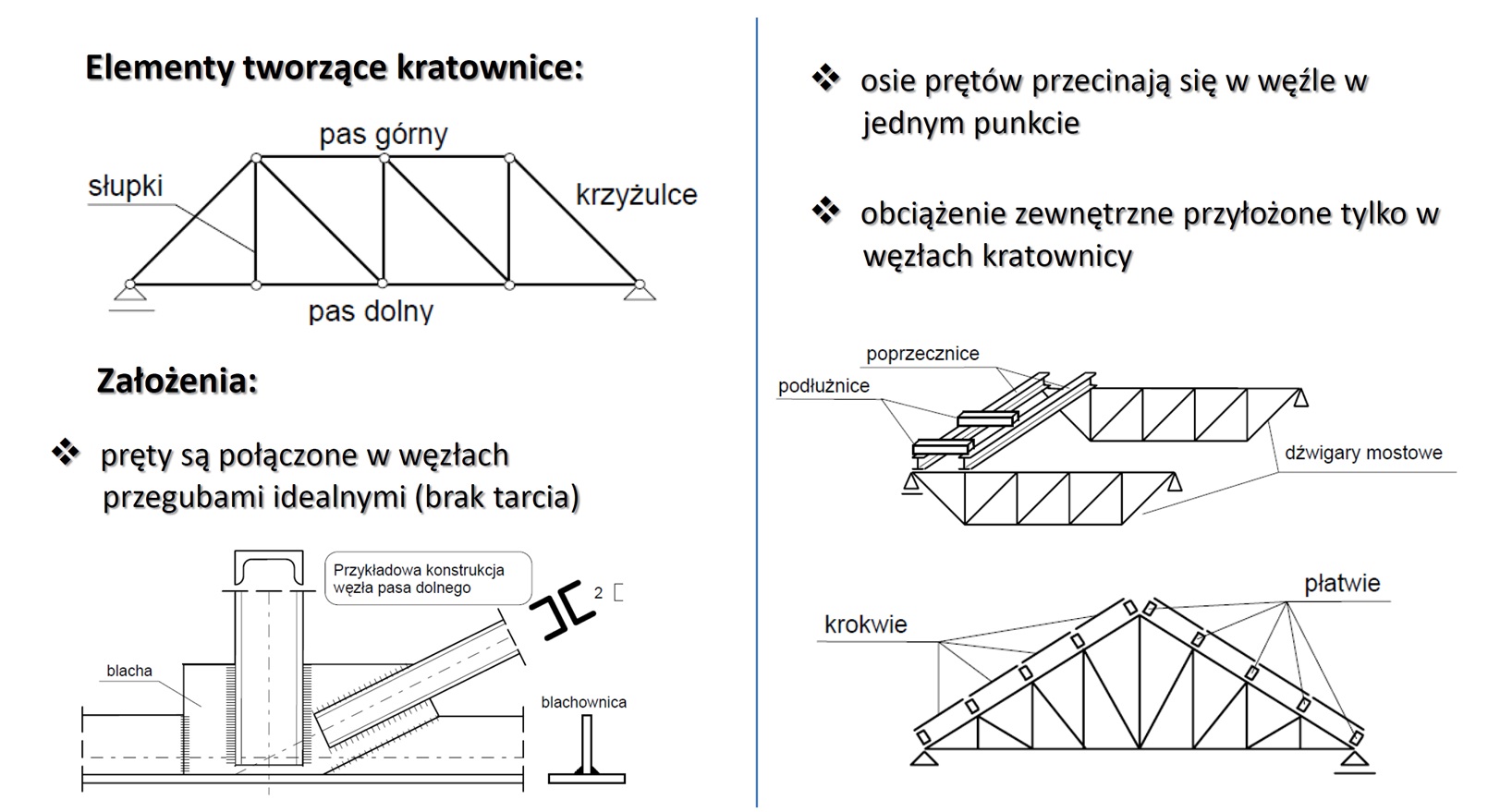

Kratownica składa się z pasa górnego, dolnego, słupków oraz krzyżulców. Na takiej kratownicy następnie układa się podłużnice i poprzecznice, bądź płatwie i krokwie, a na tym obicie dachu.

Możemy wyróżnić kilka rodzajów kratownic ze względu na kształt:

- fink (niewielka rozpiętość)

- belgijska

- angielska

- mansardowa

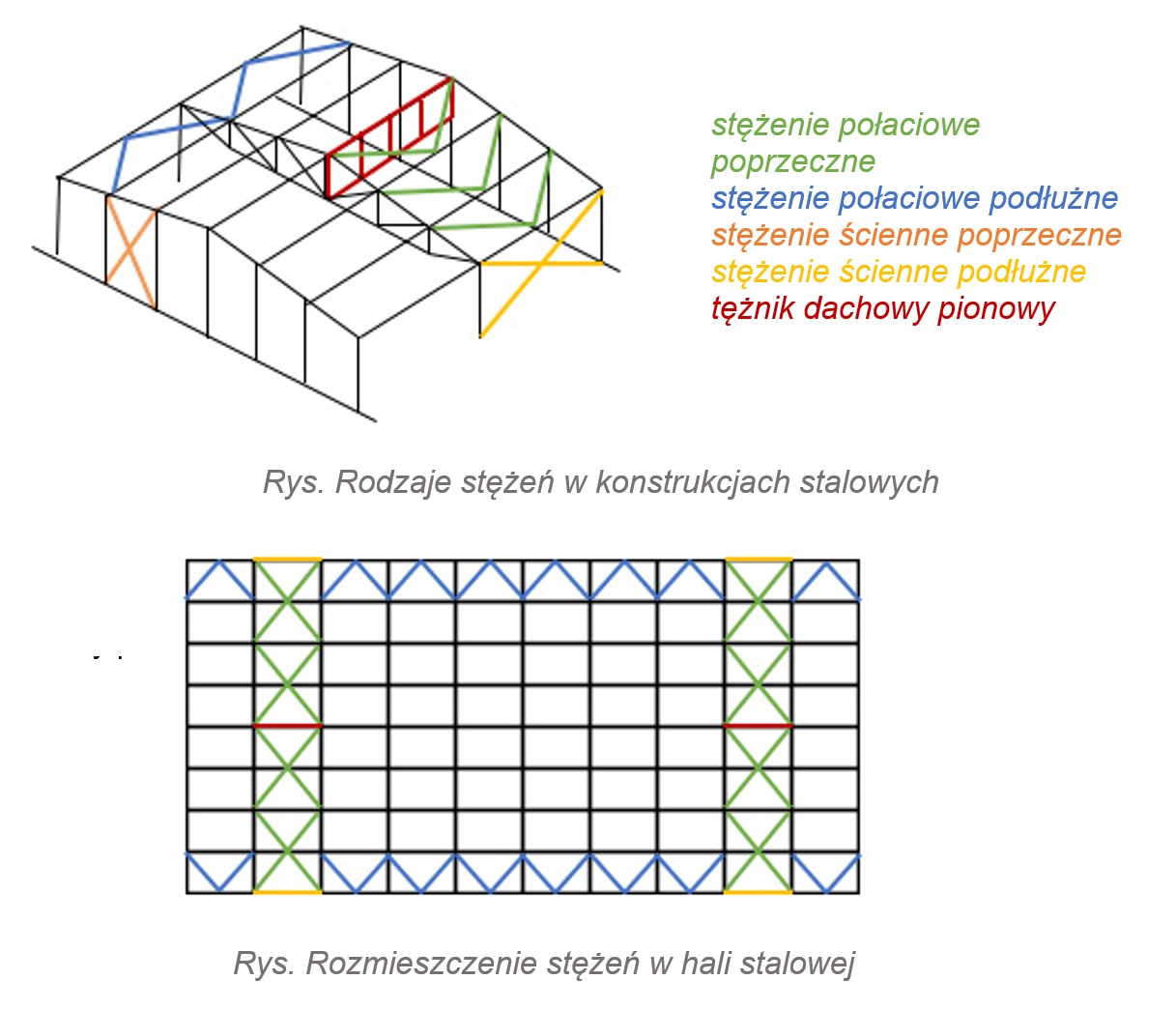

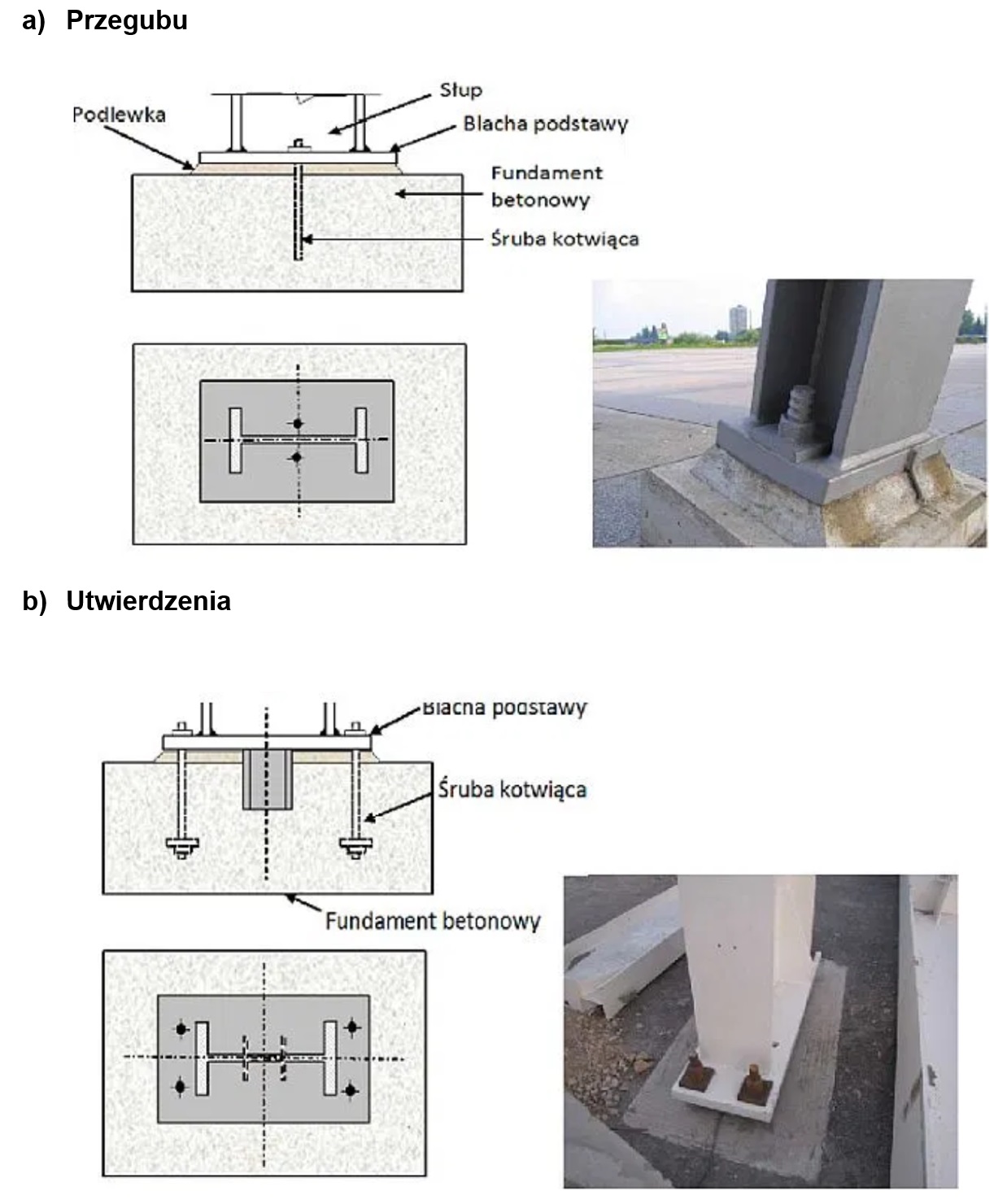

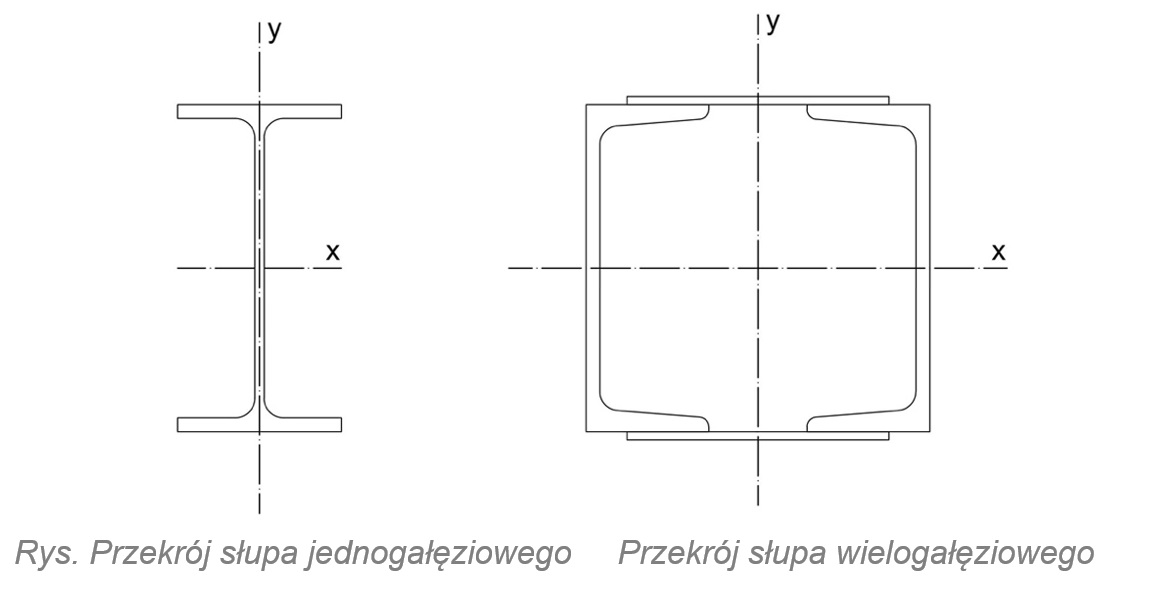

Kolejnym typem konstrukcji stalowej jest konstrukcja belka - słup. Jest to konstrukcja z ramą przegubową, w której belki ułożone równolegle są wsparte na słupach, a ich połączenie jest przegubowe lub podatne. Na dachu musi znaleźć się stężenie, aby zapewnić lepszą stabilność całej konstrukcji oraz przenoszenia obciążenia od wiatru.

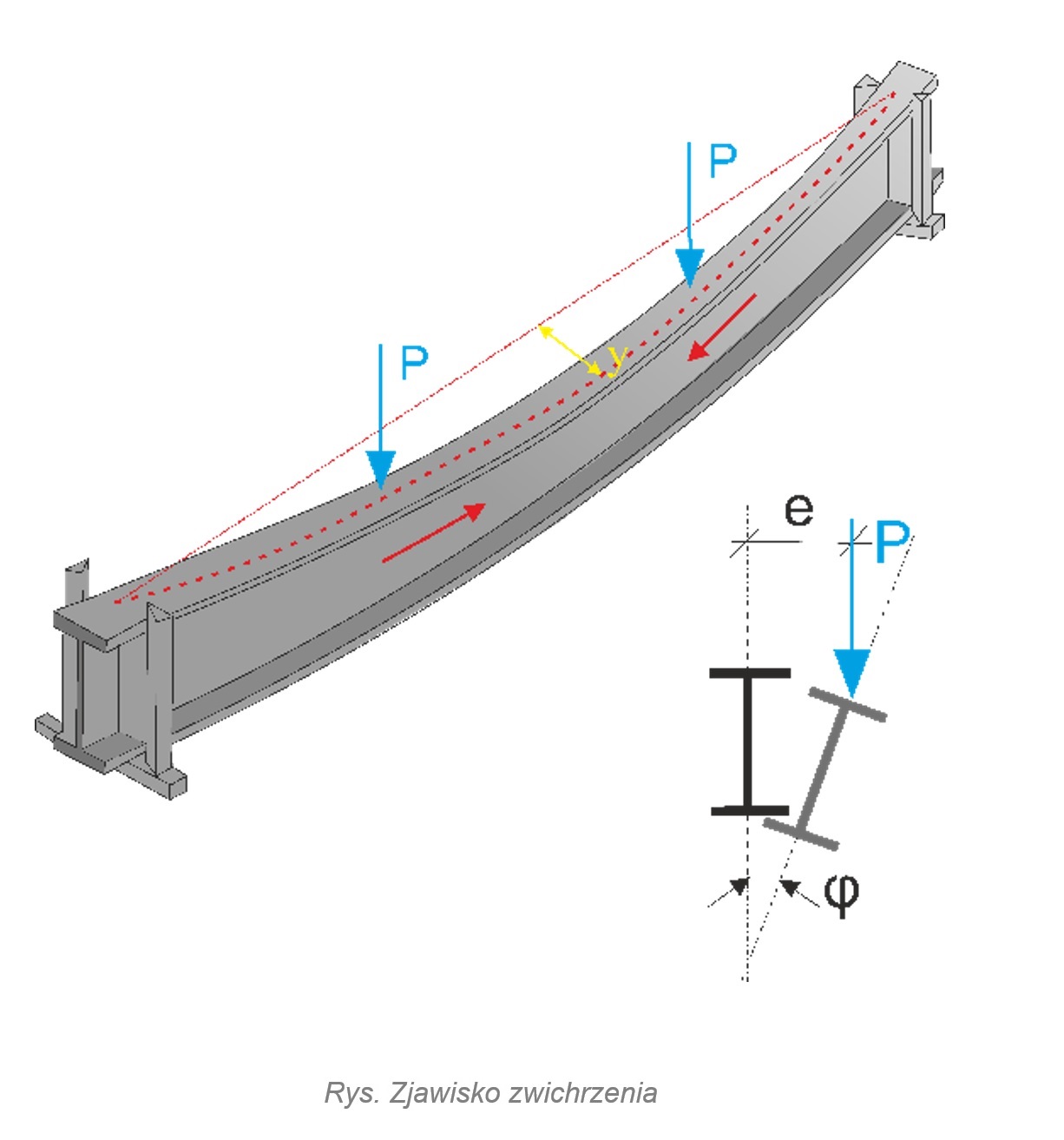

Dachy podwieszane są to konstrukcje, które za pomocą słupa, elementów rozciąganych oraz belki tworzą wspólnie układ, na którym można oprzeć poszycie dachowe. W takich konstrukcjach cały układ jest na widoku, więc podczas projektowania warto dbać również o estetykę całego projektu. Takie konstrukcje stawia się obok siebie jako połączone.

Dachy łukowe, jak sama nazwa mówi składają się z łuków o różnym promieniu, w zależności od rozpiętości między elementami podparcia oraz chcianej wysokości dachu. Mogą one mieć kształt okrągły bądź paraboliczny. Ważnym elementem takiego dachu jest podparcie, bowiem musi ono być zaprojektowane, w taki sposób, aby mogło wyrównać siły poziome.