Naprawy uszkodzeń murów

Przed przyjęciem sposobu naprawy należy w pierwszej kolejności ustalić przyczyny i charakter uszkodzeń oraz stan techniczny konstrukcji.

W celu ustalenia sposobu i zakresu naprawy bierze się pod uwagę:

- charakter i zasięg uszkodzeń powierzchni muru, stan zaprawy łączącej elementy i stabilizację poszczególnych elementów w murze,

- rodzaj rys (ruchome lub stałe), rozmieszczenie i rozwartość rys, liczbę i usytuowanie rys w aspekcie pracy statycznej elementu konstrukcyjnego,

- tendencję rys do pogłębiania się lub zakończenie procesu propagacji rys, warunkujące przyjęcie odpowiedniej strategii naprawy murów,

- ewentualne zawilgocenia muru.

W końcowym ustaleniu należy określić, czy naprawa ma objąć całą konstrukcję, czy tylko poszczególne rysy lub uszkodzone fragmenty.

Przemurowanie i obmurowanie ścian

Przemurowanie stosuje się w przypadku mocno spękanych fragmentów ścian o szerokości rozwarcia rys powyżej 5 mm.

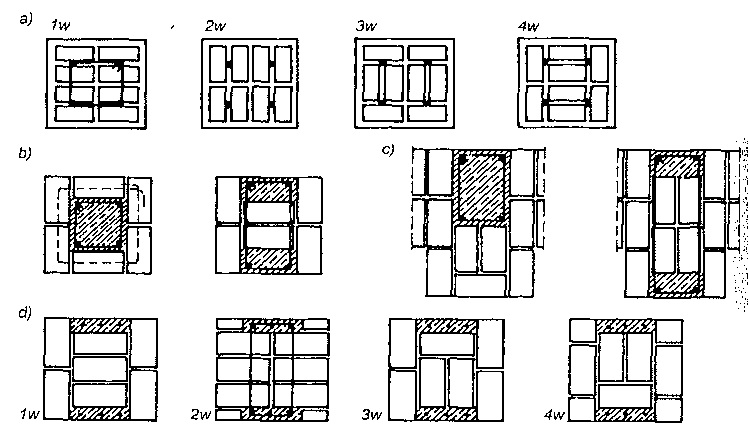

Celem przemurowania jest odtworzenie pierwotnego wiązania cegieł, zapewniającego scalenie rozdzielonych rysami części muru.

Przemurowanie wykonuje się odcinkami, na ogół obustronnie, ze strzępiami poprzecznymi, umożliwiającymi wpuszczenie cegieł nowego odcinka głębiej w mur niż pozostałych.

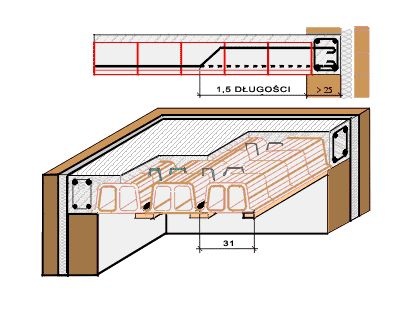

Przy rozbieraniu fragmentów ściany, której naprawiany odcinek jest bezpośrednio obciążony przez znaczne siły od podciągów, belek itp., konieczne jest odciążenie ściany przez podstemplowanie. Z tych samych powodów powinna być zachowana odpowiednia odległość między naprawianymi odcinkami ściany, nie mniejsza niż wysokość kondygnacji.

W przypadku zniszczenia struktury materiału ściany w jej warstwach zewnętrznych lub zmniejszenia jej nośności na skutek degradacji w materiale wiążącym drobnowymiarowe elementy ściany, wzmocnienie jej wykonuje się przez jednostronne lub dwustronne obmurowanie cegłami na zaprawie cementowej.

Dokonując np. wzmocnienia ściany z kamienia za pomocą jednostronnego obmurowania jej warstwą grubości jednej cegły ze wzmacnianej powierzchni usuwa się tynk, a ze spoin zaprawę na głębokość 2-3 cm. Po starannym oczyszczeniu powierzchni ściany i spoin z resztek tynku i zaprawy, ścianę i spoiny dokładnie zmywa się wodą i spryskuje mleczkiem cementowym. Aby zapewnić przewiązanie nowego muru ze starym, należy zastosować stalowe pręty łącznikowe.

Zbrojenie murów

Wprowadzenie zbrojenia do zarysowanych, głównie pionowo lub ukośnie, konstrukcji murowych wynika najczęściej z konieczności przeniesienia przez nie naprężeń rozciągających oraz zapewnienia większej sztywności naprawianego muru.

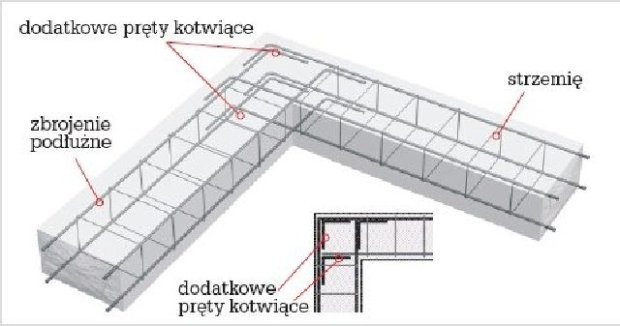

Zbrojenie podłużne zwiększa wytrzymałości muru na rozciąganie i ścinanie, natomiast zbrojenie poprzeczne - wytrzymałość na ściskanie.

W zależności od rozmieszczenia rys i spękań, zbrojenie może być stosowane na wybranych odcinkach lub na całej długości wzmacnianej ściany, tak jak w wieńcach żelbetowych.

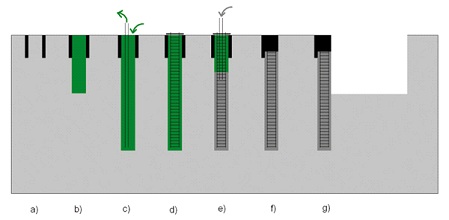

Pręty zbrojeniowe (miedziane lub ze stali nierdzewnej, rzadziej ze stali zwykłej ocynkowanej) o niewielkiej średnicy (najczęściej 6 mm) umieszczane są w nieprzewiązanych spoinach wspornych.

O długości zakotwienia decyduje wytrzymałość zaprawy na ścinanie.

Spękane ściany z cegły można zbroić z obu stron płaskownikami stalowymi, połączonymi wstępnie sprężonymi sworzniami ze stali klasy A-I lub A-II o wyraźnej granicy plastyczności.

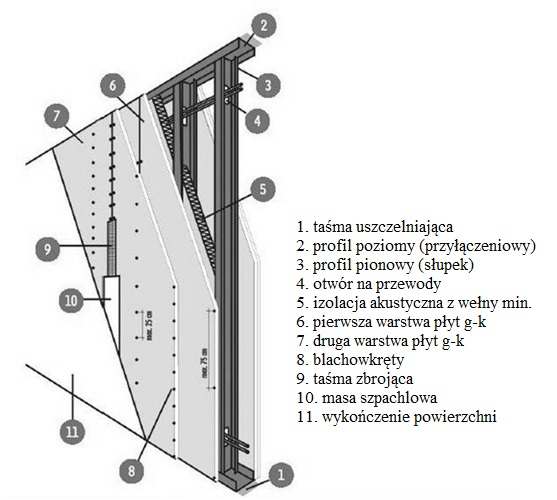

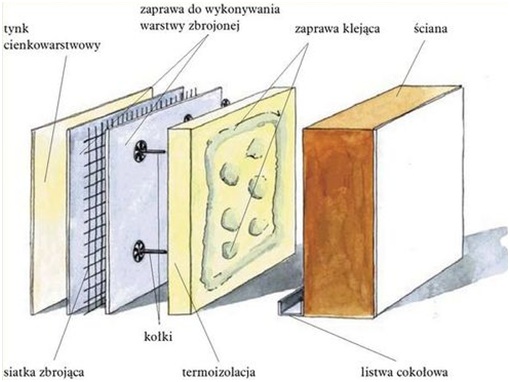

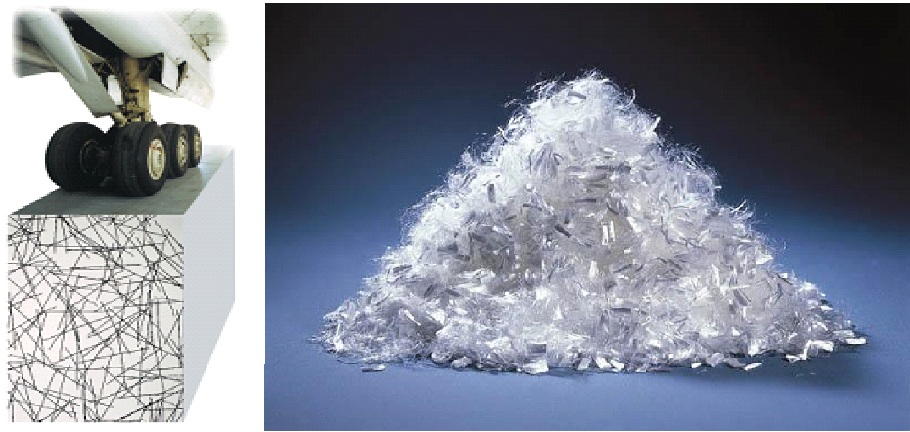

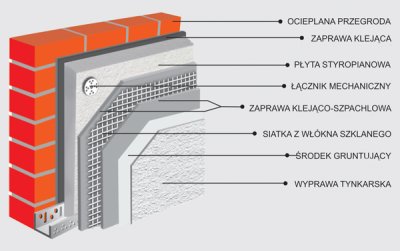

Tynki zbrojone

Wzmacnianie ścian warstwami tynku zbrojonego polega na utworzeniu zespolonej konstrukcji murowo-żelbetowej, w której do naprawianej części ściany dodaje się nową, kilkucentymetrową warstwę betonu lub zaprawy, zbrojoną stalą lub - ostatnio - wzmocnioną rozproszonymi włóknami syntetycznymi. Metodę tę stosuje się przede wszystkim do wzmacniania ścian o rysach rozrzuconych, nieregularnych.

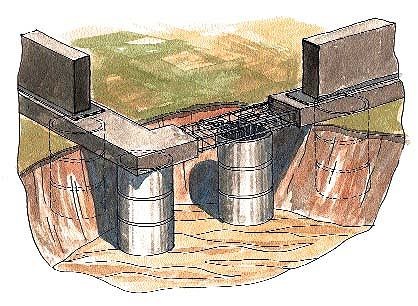

Wzmacnianie ścian ściągami sprężającymi

Spękane mury można wzmacniać poziomymi ściągami stalowymi, ograniczającymi dalszy rozwój rys, zespalającymi uszkodzone fragmenty muru i przenoszącymi dodatkowe siły rozciągające, mogące pojawić się przy uszkodzeniu ścian.